La pressatura isostatica a caldo (HIP) è un metodo di lavorazione dei materiali che utilizza alte temperature e gas ad alta pressione uniforme per migliorare le proprietà dei materiali. Per la ceramica, la sua funzione principale è quella di consolidare le polveri o eliminare la porosità interna residua da un pezzo preformato, ottenendo un componente completamente denso con resistenza meccanica e affidabilità significativamente migliorate.

Lo scopo principale dell'HIP per la ceramica non è semplicemente quello di formare una sagoma, ma di trasformare un componente nel suo stato di massima prestazione. Chiude i vuoti microscopici lasciati da altri processi, sbloccando la piena resistenza teorica e la consistenza del materiale.

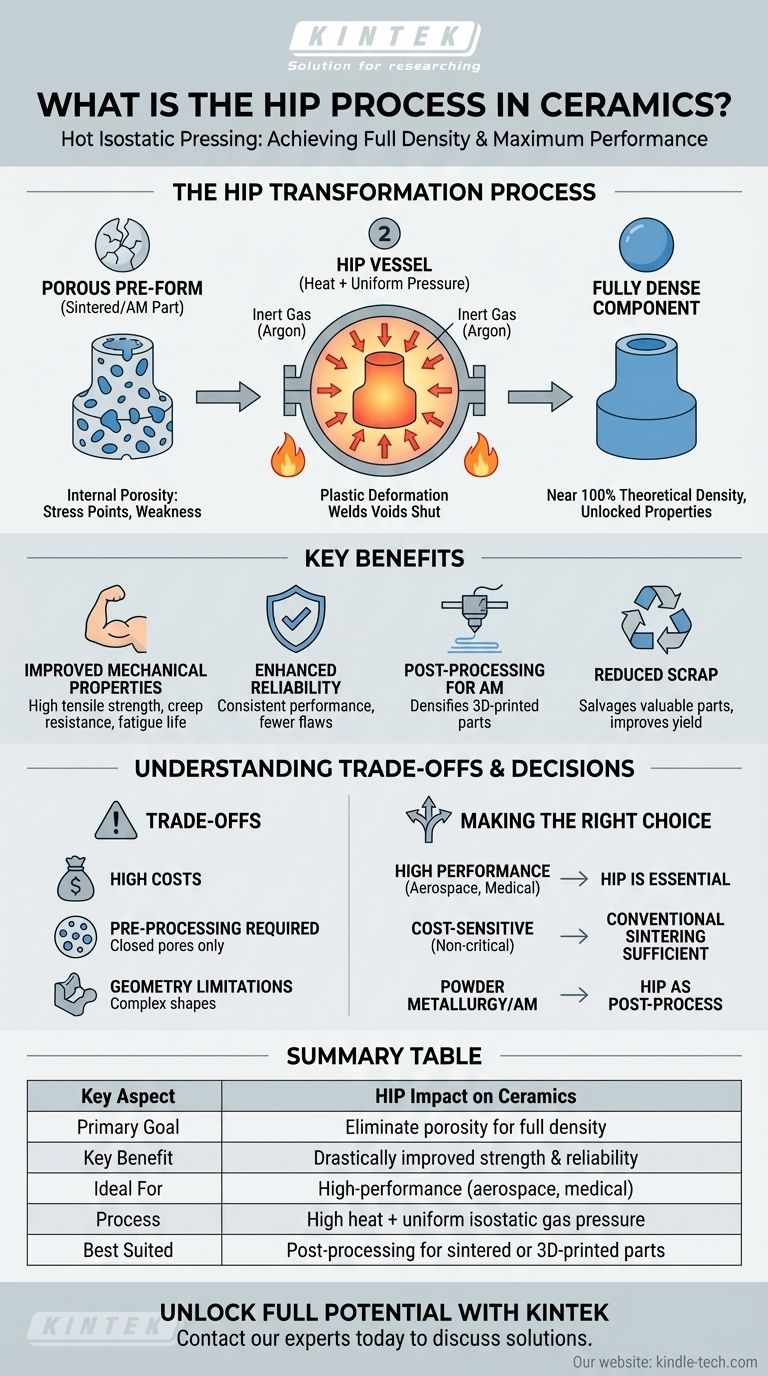

Come l'HIP trasforma i materiali ceramici

Per comprendere il valore dell'HIP, è necessario prima comprendere la debolezza fondamentale che risolve nella ceramica: la porosità.

Il problema: porosità interna

La maggior parte dei componenti ceramici avanzati inizia come polvere. Processi come la sinterizzazione riscaldano questa polvere in modo che le particelle si fondano insieme, ma questo spesso lascia dietro di sé minuscoli vuoti o pori microscopici.

Questa porosità interna agisce come una raccolta di punti di concentrazione dello stress microscopici. Quando il pezzo è sottoposto a carico, questi vuoti sono i siti di innesco per le cricche, limitando gravemente la resistenza del materiale, la vita a fatica e l'affidabilità generale.

La soluzione HIP: calore e pressione isostatica

Il processo HIP posiziona un pezzo ceramico pre-sinterizzato all'interno di un recipiente ad alta pressione. Il recipiente viene riscaldato e riempito con un gas chimicamente inerte, tipicamente Argon, creando un'immensa pressione isostatica – pressione che viene applicata uniformemente da tutte le direzioni.

Questa combinazione di calore elevato e pressione uniforme fa sì che la ceramica si deformi plasticamente a livello microscopico. Il materiale "scorre" e collassa nei vuoti interni, saldandoli efficacemente e eliminando la porosità.

Il risultato: raggiungimento della piena densità

Il prodotto finale è un componente ceramico che ha raggiunto quasi il 100% della sua massima densità teorica. Eliminando i vuoti interni che agiscono come punti di rottura, le proprietà intrinseche del materiale vengono sbloccate.

Principali vantaggi dell'applicazione dell'HIP alla ceramica

L'applicazione dell'HIP è un investimento che produce significativi ritorni in termini di prestazioni del materiale ed efficienza produttiva.

Proprietà meccaniche drasticamente migliorate

Eliminando la porosità, l'HIP migliora significativamente proprietà critiche come resistenza alla trazione, resistenza allo scorrimento e vita a fatica. Il materiale diventa molto più durevole e resistente alla frattura.

Affidabilità e consistenza migliorate

L'HIP riduce la natura casuale dei guasti causati da difetti microscopici. Ciò porta a una variazione molto minore nelle proprietà del materiale da un pezzo all'altro, il che semplifica la progettazione e riduce la necessità di estese ispezioni di controllo qualità.

Post-elaborazione per la produzione avanzata

L'HIP è un passaggio critico di post-elaborazione per la ceramica prodotta tramite metallurgia delle polveri o produzione additiva (stampa 3D). Densifica il pezzo "come stampato" o sinterizzato, trasformandolo da un preformato poroso in un componente strutturale ad alte prestazioni.

Riduzione degli scarti e miglioramento della resa

Il processo può essere utilizzato per recuperare fusioni o componenti di valore che altrimenti verrebbero scartati a causa di livelli inaccettabili di porosità interna riscontrati durante l'ispezione. Ciò migliora direttamente la resa produttiva e riduce lo spreco di materiale.

Comprendere i compromessi

Sebbene potente, l'HIP non è una soluzione universale. La sua applicazione deve essere valutata rispetto alle sue specifiche esigenze e costi.

Costi di capitale e operativi elevati

Le apparecchiature HIP sono costose da acquistare e gestire. Le alte pressioni e temperature richiedono forni robusti e specializzati, rendendo il processo proibitivo per componenti non critici o di basso valore. Questo è il motivo per cui il suo utilizzo è più comune in settori ad alto rischio come l'aerospaziale.

Requisito di pre-elaborazione

L'HIP è un processo di densificazione, non di formatura. Richiede un pezzo che sia già stato formato e sinterizzato a uno stato di "porosità chiusa", dove i vuoti interni non sono collegati alla superficie. Se i pori sono aperti alla superficie, il gas in pressione li riempirà semplicemente senza chiuderli.

Limitazioni sulla geometria

Mentre l'HIP stesso applica una pressione uniforme, il componente deve essere in grado di resistere al processo senza distorsioni. Strutture complesse o con pareti molto sottili potrebbero richiedere un'attenta pianificazione o utensili specializzati per mantenere la loro forma durante il ciclo HIP.

Fare la scelta giusta per il tuo obiettivo

Decidere se incorporare l'HIP dipende interamente dai requisiti di prestazione del tuo componente finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità (es. aerospaziale, impianti medici, pale di turbine): l'HIP è spesso un passaggio non negoziabile per eliminare potenziali punti di rottura e garantire la sicurezza e la longevità del componente.

- Se il tuo obiettivo principale sono applicazioni sensibili ai costi e non critiche: la spesa significativa dell'HIP probabilmente non è giustificata e la sinterizzazione convenzionale fornirà prestazioni sufficienti per il costo.

- Se stai utilizzando la metallurgia delle polveri o la produzione additiva: considera l'HIP come un passaggio essenziale di post-elaborazione per elevare il tuo componente da un preformato poroso a un pezzo completamente denso e ad alta resistenza.

In definitiva, l'HIP è lo strumento definitivo per raggiungere il picco assoluto delle potenzialità di prestazione di una ceramica.

Tabella riassuntiva:

| Aspetto chiave | Impatto dell'HIP sulla ceramica |

|---|---|

| Obiettivo primario | Eliminare la porosità interna per ottenere la piena densità |

| Beneficio chiave | Resistenza meccanica e affidabilità drasticamente migliorate |

| Ideale per | Applicazioni ad alte prestazioni (aerospaziale, medico) |

| Processo | Calore elevato + pressione isostatica uniforme del gas |

| Più adatto per | Post-elaborazione per parti sinterizzate o stampate in 3D |

Sblocca il pieno potenziale dei tuoi componenti ceramici con KINTEK

Stai sviluppando parti ceramiche ad alte prestazioni per applicazioni aerospaziali, mediche o industriali? Il processo HIP è essenziale per ottenere la massima resistenza, affidabilità e il 100% di densità eliminando la porosità interna.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni per la lavorazione dei materiali come l'HIP. La nostra esperienza può aiutarti a trasformare i tuoi preformati ceramici sinterizzati o stampati in 3D in componenti completamente densi e ad alta resistenza, pronti per applicazioni critiche.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di produzione ceramica e fornire prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressatura a caldo sotto vuoto per leghe Cr50Cu50? Raggiunge una densità del 96,09%

- Qual è il ruolo fondamentale di un forno a pressa calda sottovuoto nei compositi? Padronanza del legame di precisione e della densificazione

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di forni di sinterizzazione sottovuoto a pressa calda rispetto alla fusione ad arco tradizionale per la produzione di blocchi di leghe ad alta entropia?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio