In sintesi, il trattamento termico per i getti è un processo altamente controllato di riscaldamento e raffreddamento di un componente metallico per alterarne deliberatamente la microstruttura interna. Questo non viene fatto per cambiare la forma del getto, ma per sbloccare o migliorare specifiche proprietà meccaniche che non sono presenti nel suo stato "grezzo di fusione". L'obiettivo è trasformare un getto standard in un componente ad alte prestazioni su misura per una specifica esigenza ingegneristica.

Il trattamento termico non è un'unica azione, ma una famiglia di processi termici. La scelta del processo – dall'addolcimento all'indurimento – dipende interamente dal requisito di prestazione finale, sia che si tratti di estrema durezza per la resistenza all'usura, duttilità per la formatura o stabilità interna per prevenire la distorsione.

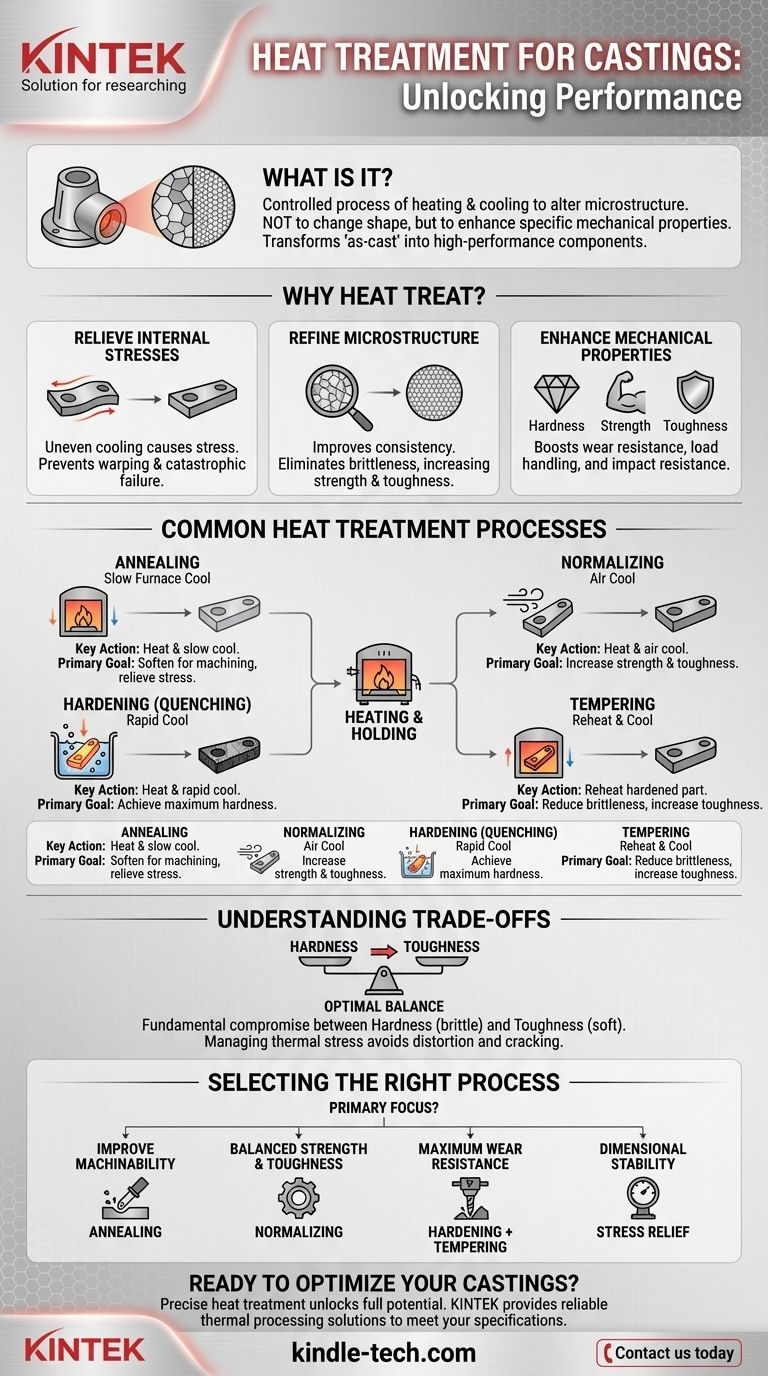

Perché trattare termicamente un getto?

La decisione di trattare termicamente un getto è dettata dalla necessità di superare le limitazioni della sua condizione grezza, allo stato di fusione. Il processo affronta tre sfide ingegneristiche fondamentali.

Per alleviare le tensioni interne

Quando il metallo fuso si raffredda e solidifica in uno stampo, diverse sezioni si raffreddano a velocità diverse. Questo raffreddamento non uniforme crea tensioni interne all'interno del getto, che possono portare a deformazioni nel tempo o a rotture catastrofiche sotto carico.

Per affinare la microstruttura

La struttura granulare "allo stato di fusione" del metallo può essere grossolana e non uniforme, il che spesso porta a scarse proprietà meccaniche come la fragilità. Il trattamento termico affina questa struttura granulare, rendendola più fine e più consistente, il che migliora direttamente la resistenza e la tenacità.

Per migliorare le proprietà meccaniche

L'obiettivo primario è spesso quello di migliorare significativamente le caratteristiche prestazionali. Ciò include l'aumento della durezza per la resistenza all'usura, il miglioramento della resistenza per sopportare carichi maggiori e l'aumento della tenacità per resistere agli urti senza fratturarsi.

Processi comuni di trattamento termico

Ogni processo prevede un ciclo unico di riscaldamento, mantenimento a una temperatura specifica (sosta) e raffreddamento a una velocità controllata. La combinazione di queste tre variabili determina le proprietà finali.

Ricottura: Massima morbidezza e lavorabilità

La ricottura prevede il riscaldamento del getto a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento molto lento, spesso lasciandolo nel forno spento.

Questo processo di raffreddamento lento produce un materiale morbido, duttile e privo di tensioni. Lo scopo principale della ricottura è rendere un getto duro o fragile più facile da lavorare.

Normalizzazione: Resistenza e uniformità strutturale

La normalizzazione prevede il riscaldamento del getto al di sopra della sua temperatura critica superiore e quindi il raffreddamento all'aria aperta.

Questo raffreddamento ad aria è più rapido del raffreddamento in forno utilizzato nella ricottura. Si traduce in una struttura granulare più fine e uniforme, che aumenta sia la resistenza che la tenacità rispetto a un pezzo ricotto.

Tempra (Quenching): Massima durezza

Per ottenere la massima durezza, un getto viene riscaldato a una temperatura elevata e quindi raffreddato rapidamente immergendolo in un mezzo di tempra come olio, acqua o salamoia.

Questo processo, noto come tempra, blocca il materiale in uno stato microstrutturale molto duro ma anche molto fragile. Questo è ideale per applicazioni che richiedono elevata resistenza all'usura e all'abrasione.

Rinvenimento: Aumento della tenacità nei pezzi temprati

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre questa fragilità.

Il getto viene riscaldato a una temperatura molto più bassa, mantenuto per un tempo specifico e quindi raffreddato. Questo processo sacrifica una piccola quantità di durezza per ottenere un significativo miglioramento della tenacità e della duttilità, rendendo il pezzo più durevole e resistente agli urti.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma non è privo di compromessi e rischi. Comprendere questi aspetti è fondamentale per prendere decisioni ingegneristiche valide.

Il compromesso tra durezza e tenacità

Il compromesso più fondamentale nel trattamento termico è tra durezza e tenacità. Un materiale molto duro è tipicamente molto fragile, mentre un materiale molto tenace è tipicamente più morbido. L'obiettivo di processi come la tempra e il rinvenimento è trovare l'equilibrio ottimale per l'applicazione.

Rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura coinvolti in processi come la tempra introducono significative sollecitazioni termiche. Se non gestite correttamente, queste possono causare la deformazione, la distorsione o persino la fessurazione del getto, rendendolo inutilizzabile.

Considerazioni sui costi e sui tempi

Il trattamento termico è un passaggio di produzione aggiuntivo che aggiunge sia costi che tempi di consegna a un progetto. Richiede attrezzature specializzate per forni, energia e manodopera qualificata. Pertanto, dovrebbe essere specificato solo quando i benefici prestazionali sono essenziali e giustificano la spesa aggiuntiva.

Selezione del processo giusto per la tua applicazione

Il ciclo di trattamento termico corretto è dettato dall'uso finale del componente. Inizia sempre con le proprietà meccaniche richieste in mente.

- Se il tuo obiettivo principale è migliorare la lavorabilità: La ricottura è il processo più efficace per ammorbidire il materiale e alleviare le tensioni interne.

- Se il tuo obiettivo principale è un aumento equilibrato di resistenza e tenacità: La normalizzazione fornisce una buona combinazione di proprietà e una microstruttura uniforme.

- Se il tuo obiettivo principale è la massima resistenza all'usura: La tempra (quenching) seguita da un ciclo di rinvenimento attentamente selezionato fornirà un'elevata durezza con sufficiente tenacità.

- Se il tuo obiettivo principale è garantire la stabilità dimensionale dopo la lavorazione: Un ciclo di distensione a bassa temperatura è la scelta migliore per rimuovere le tensioni interne senza alterare significativamente la durezza.

In definitiva, considerare il trattamento termico come uno strumento di ingegneria di precisione ti consente di trasformare un getto generico in un componente ottimizzato per il suo scopo specifico.

Tabella riassuntiva:

| Processo | Azione chiave | Obiettivo primario |

|---|---|---|

| Ricottura | Riscaldamento e raffreddamento lento | Ammorbidire per la lavorazione, alleviare le tensioni |

| Normalizzazione | Riscaldamento e raffreddamento ad aria | Aumentare resistenza e tenacità |

| Tempra (Quenching) | Riscaldamento e raffreddamento rapido | Ottenere la massima durezza |

| Rinvenimento | Riscaldare il pezzo temprato | Ridurre la fragilità, aumentare la tenacità |

Pronto a ottimizzare i tuoi getti?

Un trattamento termico preciso è fondamentale per sbloccare il pieno potenziale dei tuoi componenti metallici. Il forno e il controllo del processo giusti sono fondamentali per raggiungere l'equilibrio desiderato di durezza, resistenza e tenacità, riducendo al minimo la distorsione.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Forniamo le soluzioni affidabili per la lavorazione termica di cui hai bisogno per garantire che i tuoi getti soddisfino specifiche esigenti. La nostra esperienza ti aiuta a selezionare l'attrezzatura giusta per processi come ricottura, tempra e rinvenimento.

Contattaci oggi per discutere come possiamo supportare le tue applicazioni di trattamento termico e aiutarti a produrre componenti più performanti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora