Il trattamento termico per la brasatura sottovuoto è l'intero ciclo termico, precisamente controllato, eseguito all'interno del forno a vuoto. Questo processo non è un passaggio separato ma è parte integrante della brasatura stessa. Tipicamente comporta un pompaggio iniziale per stabilire il vuoto, una rampa di riscaldamento controllata, un "mantenimento" della temperatura per garantire l'uniformità e un aumento finale alla temperatura di brasatura dove il metallo d'apporto fonde e fluisce.

Il principio fondamentale da comprendere è che il ciclo termico della brasatura sottovuoto è progettato per fare molto di più che semplicemente fondere il metallo. È un processo attivo che pulisce le superfici dei componenti e garantisce una completa uniformità di temperatura attraverso l'assemblaggio prima che il giunto sia formato, il che è la chiave per creare un legame forte, pulito e privo di flussante.

Il Ruolo dell'Ambiente Sottovuoto

Prima di esaminare le fasi termiche, è fondamentale capire perché il processo viene eseguito sottovuoto. Il vuoto stesso è una parte fondamentale del trattamento.

Eliminazione della Necessità di Flussante

In un'atmosfera tipica, il riscaldamento dei metalli ne provoca la formazione di ossidi sulla superficie, il che impedisce al metallo d'apporto di bagnare e legarsi. I flussanti chimici vengono utilizzati per rimuovere questi ossidi.

Un alto vuoto (tipicamente nell'intervallo da 10⁻⁵ a 10⁻⁶ Torr) rimuove la maggior parte dell'ossigeno e di altri gas reattivi. Quando riscaldati in questo ambiente, molti ossidi metallici diventano instabili e si decompongono, lasciando una superficie incontaminata, priva di ossidi, a cui la lega di brasatura può legarsi.

Rimozione dei Contaminanti

La combinazione di calore e bassa pressione aiuta anche a vaporizzare e rimuovere contaminanti superficiali come oli, residui di pulizia e gas assorbiti. Questo "degassamento" purifica ulteriormente l'area del giunto, portando a una resistenza e integrità del legame superiori.

Le Fasi del Ciclo Termico della Brasatura Sottovuoto

Una brasatura sottovuoto di successo dipende dalla gestione attenta di ogni fase del processo di riscaldamento e raffreddamento. Sebbene i parametri esatti varino in base al materiale e alla geometria della parte, le fasi fondamentali rimangono costanti.

Fase 1: Pompaggio Iniziale

Il primo passo è rimuovere l'aria dalla camera del forno. Questo processo rimuove anche il vapore acqueo, che è una fonte significativa di ossigeno che può causare ossidazione anche in un ambiente a bassa pressione.

Fase 2: Rampa Controllata

Una volta stabilito il vuoto, il forno inizia a riscaldarsi a una velocità controllata. Una rampa lenta e costante è cruciale per prevenire lo shock termico e per minimizzare la distorsione, specialmente in assemblaggi complessi con sezioni sia spesse che sottili.

Fase 3: Il Mantenimento a Temperatura di Stallo

Questa è probabilmente la fase più critica per garantire un giunto di qualità. La temperatura viene aumentata fino a un punto appena al di sotto della temperatura di fusione della lega di brasatura e mantenuta lì.

Questo "mantenimento" consente alla temperatura di uniformarsi in tutto l'assemblaggio. Le sezioni più sottili si riscaldano rapidamente, mentre le sezioni più spesse rimangono indietro. Il mantenimento assicura che ogni parte dell'area del giunto raggiunga la stessa temperatura prima che inizi la brasatura.

Fase 4: Riscaldamento Finale alla Temperatura di Brasatura

Dopo che la parte è termicamente uniforme, la temperatura viene rapidamente aumentata alla temperatura di brasatura specificata. Questo fonde il metallo d'apporto, che viene poi attratto nel giunto per azione capillare. Questa parte del ciclo è mantenuta relativamente breve per minimizzare eventuali reazioni metallurgiche indesiderate.

Fase 5: Raffreddamento Controllato

Una volta formato il giunto, l'assemblaggio deve essere raffreddato in modo controllato. La velocità di raffreddamento può influenzare la microstruttura finale, la durezza e le sollecitazioni residue nella parte. Questo passaggio è spesso altrettanto critico quanto le fasi di riscaldamento per le prestazioni finali dell'assemblaggio.

Errori Comuni da Evitare

La precisione del ciclo termico è ciò che rende la brasatura sottovuoto così efficace, ma presenta anche opportunità di errore.

Livello di Vuoto Inadeguato

Il mancato raggiungimento del livello di vuoto richiesto prima del riscaldamento è una causa primaria di fallimento. Un vuoto insufficiente lascia troppo ossigeno o vapore acqueo, portando all'ossidazione e a un giunto di brasatura debole e incompleto. Questo è il motivo per cui i bloccaggi di sicurezza che impediscono il riscaldamento fino al raggiungimento di un vuoto target sono standard.

Affrettare il Mantenimento

Saltare o abbreviare il mantenimento a temperatura di stallo per risparmiare tempo è un errore comune. Ciò si traduce in gradienti di temperatura attraverso la parte. Il metallo d'apporto si scioglierà e fluirà prima verso le aree più calde, potenzialmente privando altre parti del giunto e creando vuoti.

Velocità di Riscaldamento o Raffreddamento Errate

Un riscaldamento troppo rapido può deformare componenti delicati. Un raffreddamento troppo rapido può indurre elevate sollecitazioni residue o causare crepe, in particolare quando si uniscono materiali dissimili con diversi tassi di espansione termica.

Abbinare il Ciclo alla Tua Applicazione

Il ciclo termico ideale dipende interamente dai tuoi materiali e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è unire assemblaggi complessi con spessori variabili: Dai priorità a una lenta velocità di rampa iniziale e a un accurato mantenimento a temperatura di stallo per garantire l'uniformità termica.

- Se il tuo obiettivo principale è la brasatura di materiali reattivi come il titanio: Raggiungere un vuoto molto profondo e pulito è il tuo obiettivo più critico per prevenire l'infragilimento dovuto alla contaminazione da ossigeno.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti semplici e uniformi: Potresti essere in grado di utilizzare un ciclo termico più veloce e ottimizzato, ma i principi fondamentali di uniformità e un ambiente pulito si applicano comunque.

In definitiva, padroneggiare il ciclo termico è la chiave per sbloccare l'eccezionale forza e purezza di un giunto brasato sottovuoto.

Tabella Riepilogativa:

| Fase | Funzione Chiave | Risultato |

|---|---|---|

| Pompaggio Iniziale | Rimuove aria e vapore acqueo | Previene l'ossidazione durante il riscaldamento |

| Rampa Controllata | Riscalda l'assemblaggio lentamente | Evita shock termici e distorsioni |

| Mantenimento a Temperatura di Stallo | Mantiene la temperatura al di sotto del punto di brasatura | Garantisce calore uniforme in tutto l'assemblaggio |

| Riscaldamento Finale alla Temp. di Brasatura | Fonde il metallo d'apporto | Forma il giunto per azione capillare |

| Raffreddamento Controllato | Raffredda l'assemblaggio a una velocità impostata | Controlla la microstruttura finale e le sollecitazioni |

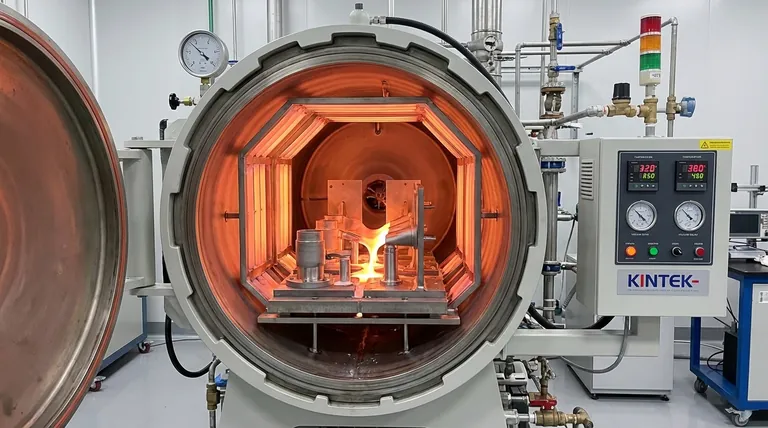

Pronto a ottenere giunti brasati impeccabili e ad alta resistenza? Il controllo termico preciso di un forno per brasatura sottovuoto è essenziale per il successo. In KINTEK, siamo specializzati in forni da laboratorio ad alte prestazioni e apparecchiature per il trattamento termico progettate per applicazioni esigenti come la brasatura sottovuoto. I nostri esperti possono aiutarti a selezionare il forno giusto per garantire una perfetta uniformità di temperatura, un ambiente sottovuoto pulito e risultati ripetibili per i tuoi materiali e assemblaggi specifici.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare il tuo processo di brasatura e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili