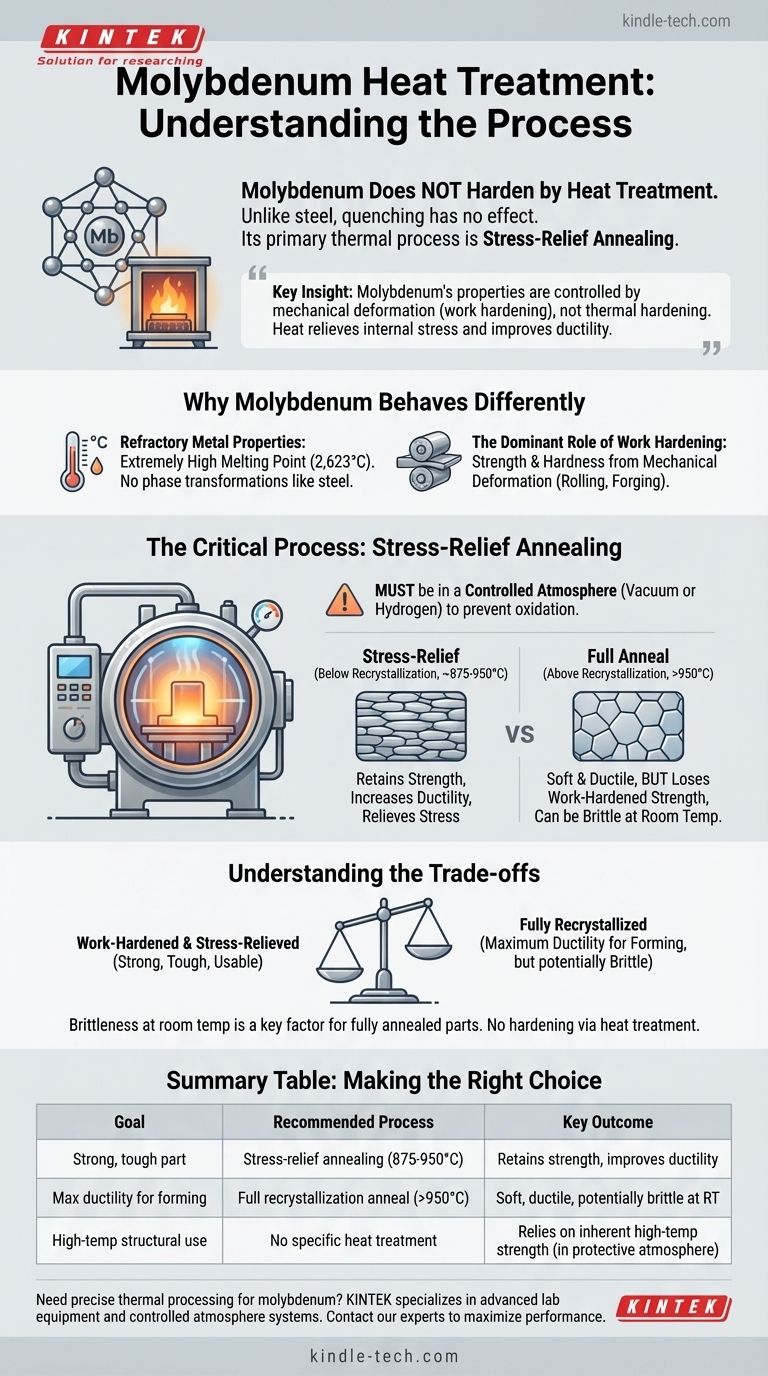

Per il molibdeno, il "trattamento termico" è fondamentalmente diverso dai processi di tempra utilizzati per l'acciaio. Il molibdeno non risponde alla tempra e al rinvenimento per aumentarne la durezza. Al contrario, il processo termico principale a cui è sottoposto è la ricottura di rilassamento delle tensioni, utilizzata per aumentarne la duttilità e ridurre il rischio di frattura dopo che è stato rafforzato tramite lavorazione meccanica.

La chiave per comprendere il molibdeno è rendersi conto che le sue proprietà sono controllate dalla deformazione meccanica (incrudimento), non dalla tempra termica. Il calore viene applicato principalmente per alleviare le tensioni interne e migliorare la duttilità, un processo che deve essere eseguito in atmosfera di vuoto o idrogeno per prevenire un'ossidazione catastrofica.

Perché il Molibdeno si Comporta Diversamente

Per lavorare efficacemente con il molibdeno, bisogna prima capire perché la sua metallurgia diverge così significativamente dalle leghe comuni come l'acciaio.

Proprietà dei Metalli Refrattari

Il molibdeno è un metallo refrattario, definito dal suo punto di fusione estremamente elevato (2.623 °C o 4.753 °F). A differenza dell'acciaio, non subisce le trasformazioni di fase a temperature più basse che consentono la tempra tramite processi come la tempra.

Il Ruolo Dominante dell'Incrudimento

Il metodo principale per aumentare la resistenza e la durezza del molibdeno è l'incrudimento (o lavorazione a freddo). Questo comporta la deformazione meccanica del metallo—tramite laminazione, forgiatura o trafilatura—a una temperatura inferiore al suo punto di ricristallizzazione. Questo processo allunga la struttura del grano e introduce dislocazioni che rendono il materiale più resistente ma anche più fragile.

Lo Scopo del Trattamento Termico: Rilasciare le Tensioni

Dopo l'incrudimento, il molibdeno rimane con significative tensioni interne. L'applicazione di calore—un processo noto come rilassamento delle tensioni o ricottura di processo—consente a queste tensioni interne di rilassarsi senza alterare fondamentalmente la struttura del grano incrudito. Questo ripristina parte della duttilità e rende il materiale molto più utilizzabile.

Il Processo Critico: Ricottura di Rilassamento delle Tensioni

Questo è il processo termico più comune e importante per il molibdeno. L'obiettivo è rendere il materiale più tenace e meno fragile senza sacrificare la resistenza ottenuta dall'incrudimento.

Temperatura e Ricristallizzazione

Il risultato della ricottura dipende interamente dalla temperatura.

- Rilassamento delle Tensioni (Sotto la Ricristallizzazione): Riscaldare il molibdeno a una temperatura inferiore al suo punto di ricristallizzazione (tipicamente 875-950°C) allevia le tensioni, riduce leggermente la durezza e aumenta significativamente la sua duttilità. La resistenza ottenuta per incrudimento viene in gran parte mantenuta.

- Ricottura Completa (Sopra la Ricristallizzazione): Il riscaldamento sopra la temperatura di ricristallizzazione provoca la formazione di nuovi grani privi di tensioni. Questo rende il molibdeno molto morbido e duttile, ideale per operazioni di formatura estese, ma cancella i benefici di resistenza dell'incrudimento.

La Necessità di un'Atmosfera Controllata

Il molibdeno inizia a ossidarsi rapidamente all'aria a temperature superiori a 400°C. Pertanto, qualsiasi processo di rilassamento delle tensioni o di ricottura deve essere eseguito in un'atmosfera protettiva, come un vuoto spinto o idrogeno secco. Il riscaldamento del molibdeno all'aria distruggerà il materiale.

Comprendere i Compromessi

Lavorare con il molibdeno richiede di riconoscere i suoi limiti unici e i compromessi metallurgici.

La Fragilità del Molibdeno Ricristallizzato

Sebbene una ricottura completa di ricristallizzazione renda il molibdeno altamente duttile per la formatura, la grande struttura granulare che crea può rendere il pezzo finale molto fragile a temperatura ambiente. Questo fenomeno, noto come temperatura di transizione duttile-fragile (DBTT), è una considerazione critica di progettazione. Il molibdeno con rilassamento delle tensioni generalmente ha una migliore tenacità a temperatura ambiente.

La Sfida dell'Ossidazione

La necessità di un'atmosfera di vuoto o idrogeno è un requisito assoluto e non negoziabile per qualsiasi lavorazione ad alta temperatura. Ciò aggiunge complessità e costi significativi rispetto al lavoro con metalli stabili all'aria.

Nessuna Tempra Tramite Trattamento Termico

È fondamentale ripeterlo: non è possibile indurire il molibdeno tramite trattamento termico. Tentare di temprarlo da un'alta temperatura non ne aumenterà la durezza e probabilmente introdurrà tensioni termiche e cricche. La resistenza si costruisce tramite il lavoro meccanico, non cicli termici.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo termico corretto per il molibdeno dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è un pezzo finale resistente, tenace e utilizzabile: Utilizza la ricottura di rilassamento delle tensioni su un componente incrudito per mantenere la resistenza migliorando la tenacità.

- Se il tuo obiettivo principale è la massima duttilità per formatura o piegatura severa: Utilizza una ricottura completa di ricristallizzazione, ma preparati al fatto che il pezzo finale sarà più morbido e potenzialmente fragile a temperatura ambiente.

- Se il tuo obiettivo principale è l'uso strutturale ad alta temperatura: La resistenza intrinseca del materiale ad alta temperatura è fondamentale; la considerazione principale è garantire che l'ambiente operativo sia un vuoto o un'atmosfera riducente per prevenire l'ossidazione.

In definitiva, il controllo delle proprietà del molibdeno è un equilibrio preciso tra deformazione meccanica e successivo rilassamento termico delle tensioni, non la tempra tradizionale.

Tabella Riassuntiva:

| Obiettivo | Processo Consigliato | Risultato Chiave |

|---|---|---|

| Pezzo finale resistente e tenace | Ricottura di rilassamento delle tensioni (875-950°C) | Mantiene la resistenza ottenuta per incrudimento, migliora la duttilità |

| Massima duttilità per la formatura | Ricottura completa di ricristallizzazione (>950°C) | Materiale morbido e duttile (potenzialmente fragile a temperatura ambiente) |

| Uso strutturale ad alta temperatura | Nessun trattamento termico specifico richiesto | Si basa sulla resistenza intrinseca ad alta temperatura in atmosfera protettiva |

Hai bisogno di un processo termico preciso per i tuoi componenti in molibdeno? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per applicazioni ad alta temperatura. La nostra esperienza nei sistemi ad atmosfera controllata garantisce che le tue parti in molibdeno siano lavorate correttamente, massimizzando le loro prestazioni e durata. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione giusta per il tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Quanto tempo ci vuole per fare un trattamento termico? Un'intera giornata per un tasso di eliminazione delle cimici dei letti del 100%

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- La tempra aumenta la resistenza alla trazione? Aumenta la resistenza dei materiali per applicazioni esigenti

- Come si può ridurre l'aumento di temperatura di una fornace se è troppo alto? Risolvi i problemi di flusso d'aria per un riscaldamento sicuro ed efficiente