In sintesi, la ricottura all'idrogeno è un trattamento termico in cui un materiale viene riscaldato tra 200°C e 300°C per diverse ore all'interno di un forno riempito con un'atmosfera ricca di idrogeno. Questo processo è progettato principalmente per rimuovere gli atomi di idrogeno intrappolati che possono rendere fragile il metallo, un fenomeno noto come infragilimento da idrogeno. Viene comunemente eseguita dopo processi come la saldatura, il rivestimento o la zincatura, che possono introdurre idrogeno nel materiale.

Lo scopo principale della ricottura all'idrogeno è duplice: rimuove fisicamente l'idrogeno intrappolato per prevenire il cedimento del materiale e pulisce chimicamente la superficie del metallo utilizzando l'idrogeno come agente riducente per rimuovere gli ossidi.

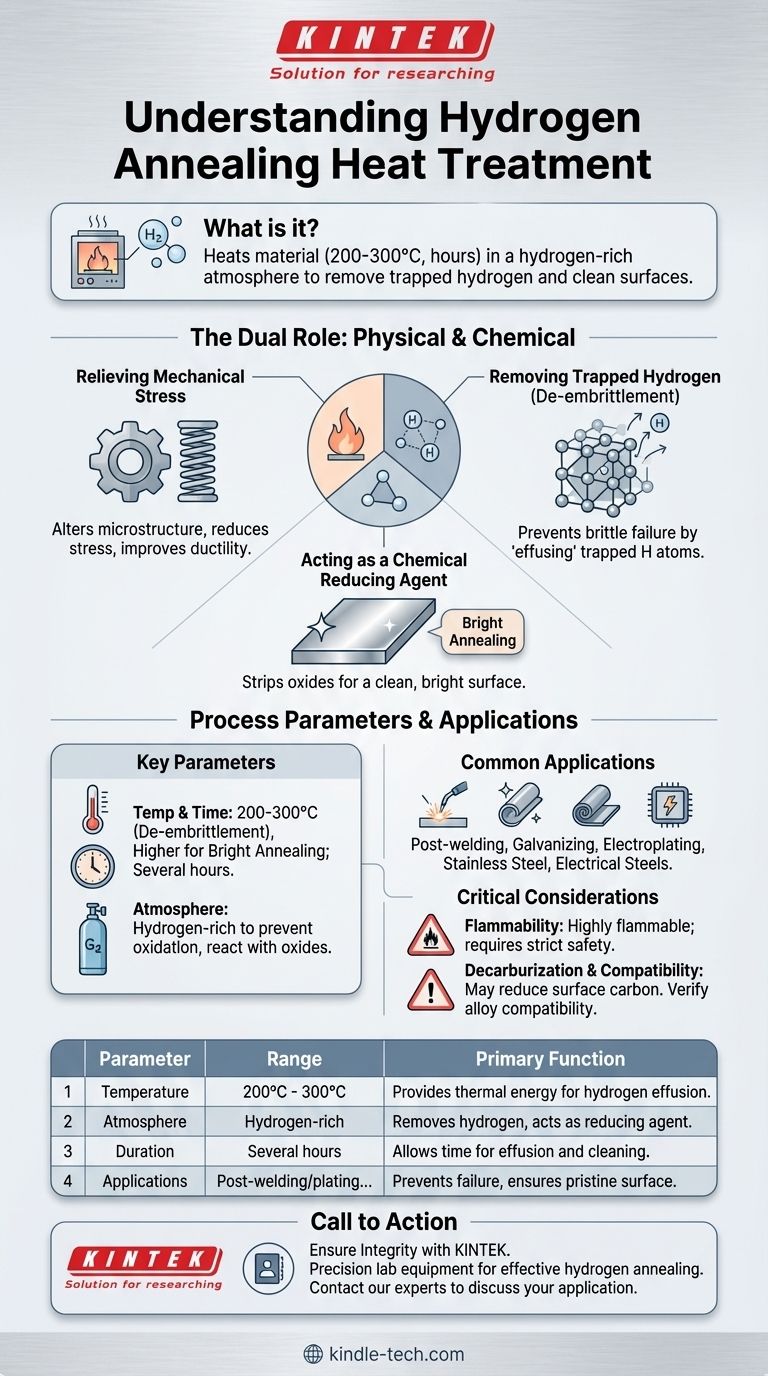

Il Doppio Ruolo della Ricottura all'Idrogeno

A differenza della ricottura standard che mira principalmente alla struttura interna di un materiale, la ricottura all'idrogeno aggiunge una componente chimica cruciale al processo. Affronta sia lo stress fisico all'interno del metallo sia la composizione chimica della sua superficie.

Rilascio dello Stress Meccanico

Come tutti i processi di ricottura, questo trattamento riscalda un metallo per alterarne la microstruttura. Ciò riduce le sollecitazioni interne, abbassa la durezza e migliora significativamente la duttilità. Il materiale diventa meno incline alla fessurazione e più facile da formare o lavorare.

Rimozione dell'Idrogeno Intrappolato (De-infragilimento)

La caratteristica distintiva è la sua capacità di combattere l'infragilimento da idrogeno. Durante la saldatura o la galvanostegia, minuscoli atomi di idrogeno possono diffondersi nel reticolo cristallino del metallo. Questi atomi intrappolati creano immensi punti di pressione interna, rendendo fragile un materiale altrimenti resistente.

Riscaldando il pezzo nel forno, gli atomi di idrogeno ottengono sufficiente energia termica per diffondersi nuovamente fuori dal materiale, un processo chiamato effusione. Ciò rimuove efficacemente la fonte dell'infragilimento.

Azione come Agente Riducente Chimico

L'atmosfera di idrogeno non è inerte; è altamente reattiva. Ad alte temperature, l'idrogeno reagisce vigorosamente con l'ossigeno. Ciò significa che rimuove gli ossidi (come la ruggine) dalla superficie del metallo, lasciandola perfettamente pulita e brillante.

Questo effetto di "ricottura brillante" è fondamentale per materiali come l'acciaio inossidabile o gli acciai elettrici, dove una superficie incontaminata e priva di ossidi è essenziale per le prestazioni e l'aspetto.

Comprensione dei Parametri di Processo

L'efficacia del trattamento dipende dal controllo attento dell'ambiente e dei tempi.

Parametri Chiave: Temperatura e Tempo

Per l'obiettivo specifico di rimuovere l'idrogeno, un intervallo di temperatura relativamente basso di 200°C - 300°C è sufficiente. Il processo viene mantenuto per diverse ore per consentire all'idrogeno di fuoriuscire adeguatamente.

Per la ricottura brillante destinata a modificare la struttura del grano, le temperature sono significativamente più elevate, spesso superando il punto di ricristallizzazione del materiale pur rimanendo al di sotto del suo punto di fusione.

L'Atmosfera Controllata

L'intero processo deve avvenire in un forno chiuso dove l'aria viene sostituita con un'atmosfera ricca di idrogeno. Ciò impedisce all'ossigeno di reagire con il metallo caldo, il che creerebbe scaglie e vanificherebbe lo scopo di ottenere una superficie pulita.

Applicazioni Comuni

Il metodo è utilizzato prevalentemente immediatamente dopo processi di fabbricazione noti per introdurre idrogeno. Le applicazioni chiave includono pezzi che sono stati recentemente saldati, zincati o galvanizzati. È anche essenziale per la produzione di metalli ad alta purezza e per ottenere le proprietà superficiali specifiche richieste negli acciai elettrici e in alcuni acciai inossidabili.

Considerazioni Critiche e Compromessi

Sebbene potente, la ricottura all'idrogeno comporta rischi unici e non è una soluzione universale.

Infiammabilità dell'Idrogeno

Il gas idrogeno è estremamente infiammabile e richiede attrezzature per forni specializzate e rigorosi protocolli di sicurezza. La gestione di questo rischio è una preoccupazione operativa primaria e un fattore di costo.

Decarburazione Involontaria

L'idrogeno può reagire con il carbonio nelle leghe di acciaio, rimuovendolo dalla superficie. Sebbene questa decarburazione sia talvolta desiderabile, può anche ammorbidire involontariamente la superficie di un pezzo che richiede un'elevata durezza, il che deve essere gestito attentamente.

Compatibilità del Materiale

Il processo è più efficace per i metalli ferrosi come l'acciaio e alcuni metalli non ferrosi come il rame. Tuttavia, la sua interazione con altre leghe deve essere valutata per garantire che non abbia effetti metallurgici negativi involontari.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare correttamente questo processo, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è prevenire l'infragilimento post-fabbricazione: Utilizza una cottura a bassa temperatura (200-300°C) con idrogeno immediatamente dopo la saldatura o la placcatura per espellere l'idrogeno intrappolato.

- Se la tua attenzione principale è ottenere una superficie incontaminata e priva di ossidi: Impiega un processo di ricottura brillante a temperatura più elevata in cui l'atmosfera di idrogeno agisce come agente riducente.

- Se la tua attenzione principale è il rilascio generale delle sollecitazioni e l'ammorbidimento: La ricottura all'idrogeno lo otterrà, ma se non è richiesta una superficie priva di ossidi, un processo di ricottura più semplice in un gas inerte o sottovuoto può essere un'alternativa più sicura ed economica.

In definitiva, la ricottura all'idrogeno è uno strumento specializzato utilizzato quando il controllo sia delle proprietà fisiche che della chimica superficiale di un metallo è assolutamente critico.

Tabella Riassuntiva:

| Parametro Chiave | Intervallo Tipico | Funzione Primaria |

|---|---|---|

| Temperatura | 200°C - 300°C (per il de-infragilimento) | Fornisce energia termica affinché l'idrogeno si diffonda fuori. |

| Atmosfera | Gas ricco di idrogeno | Rimuove l'idrogeno e funge da agente riducente per gli ossidi. |

| Durata | Diverse ore | Consente un tempo sufficiente per l'effusione dell'idrogeno e la pulizia della superficie. |

| Applicazioni Comuni | Post-saldatura, post-galvanostegia, acciai inossidabili, acciai elettrici | Previene il cedimento e assicura una superficie pulita e priva di ossidi. |

Garantisci l'integrità e le prestazioni dei tuoi componenti metallici.

L'infragilimento da idrogeno può portare a cedimenti catastrofici e inaspettati del materiale. KINTEK è specializzata nel fornire le attrezzature da laboratorio e le soluzioni per forni precise necessarie per una ricottura all'idrogeno efficace e altri trattamenti termici critici. La nostra esperienza ti assicura di poter rimuovere in modo sicuro e affidabile l'idrogeno intrappolato, ottenere superfici brillanti e pulite e rilasciare le sollecitazioni interne.

Contatta oggi i nostri esperti al [#ContactForm] per discutere la tua applicazione specifica e trovare la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Perché è necessario un forno industriale con controllo dell'atmosfera di idrogeno per il pre-sintering dei materiali Fe-Cr-Al?