In sostanza, la tempra è un processo termico controllato progettato per aumentare drasticamente la durezza e la resistenza di un metallo, più comunemente l'acciaio. Comporta il riscaldamento del metallo a una temperatura specifica e molto elevata, il mantenimento a tale temperatura e quindi il suo raffreddamento con estrema velocità. Questo raffreddamento rapido, noto come quenching, "congela" la struttura interna del metallo in uno stato forte ma stressato.

L'obiettivo essenziale della tempra è intrappolare una specifica struttura cristallina ad alta temperatura all'interno del metallo raffreddandolo troppo velocemente perché possa tornare alla sua forma più morbida e naturale. Questo processo scambia la flessibilità naturale del metallo con una durezza eccezionale e una resistenza all'usura.

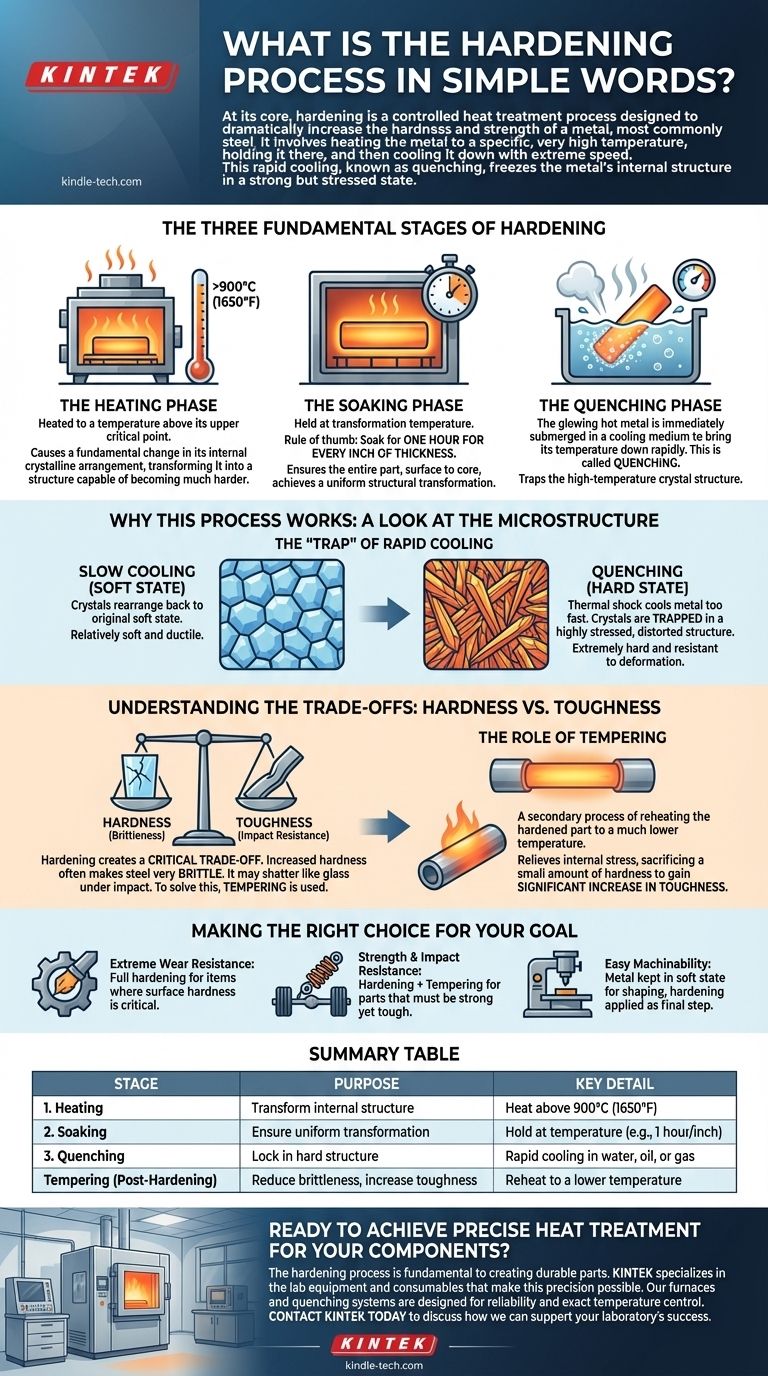

Le Tre Fasi Fondamentali della Tempra

Il processo di tempra, sia in un moderno forno a vuoto che in una fucina tradizionale, segue tre fasi distinte e critiche. Ogni passaggio svolge un ruolo preciso nel trasformare le proprietà interne del metallo.

Fase 1: La Fase di Riscaldamento

Innanzitutto, il metallo viene riscaldato in un forno a una temperatura superiore al suo punto critico superiore, spesso superando i 900°C (1650°F).

Il riscaldamento a questa temperatura non fonde il metallo. Invece, provoca un cambiamento fondamentale nella sua disposizione cristallina interna, trasformandola in una struttura capace di diventare molto più dura.

Fase 2: La Fase di Mantenimento (Soaking)

Una volta raggiunta la temperatura di trasformazione, il metallo viene "mantenuto" (soaked) rimanendo a quella temperatura.

Una regola pratica comune è mantenere il materiale per un'ora per ogni pollice di spessore. Ciò assicura che l'intera parte, dalla superficie al nucleo, abbia raggiunto una trasformazione strutturale completa e uniforme.

Fase 3: La Fase di Raffreddamento Rapido (Quenching)

Questo è il passaggio più drammatico. Il metallo rovente viene rimosso dal forno e immediatamente immerso in un mezzo di raffreddamento per abbassare rapidamente la sua temperatura.

Questo raffreddamento rapido è chiamato quenching. I mezzi di raffreddamento comuni includono acqua, salamoia (acqua salata), olio o persino gas inerte ad alta pressione come l'azoto, a seconda del tipo di acciaio e del risultato desiderato.

Perché Funziona Questo Processo: Uno Sguardo alla Microstruttura

La magia della tempra avviene a livello microscopico. È una manipolazione intenzionale della struttura reticolare cristallina del metallo.

Lo Stato Morbido vs. Lo Stato Duro

Nel suo stato normale a temperatura ambiente, l'acciaio ha una struttura cristallina relativamente morbida e duttile. Quando viene riscaldato oltre il suo punto critico, si riorganizza in una struttura diversa e più compatta.

Se all'acciaio fosse permesso di raffreddarsi lentamente, i cristalli avrebbero il tempo di riorganizzarsi nella loro forma morbida originale.

La "Trappola" del Raffreddamento Rapido

Il quenching è uno shock termico. Raffredda il metallo così velocemente che i cristalli non hanno il tempo di riorganizzarsi nella loro forma morbida.

Invece, vengono intrappolati in una struttura aghiforme, distorta e altamente stressata. Questa nuova struttura bloccata è estremamente dura e resistente alla deformazione, che è ciò che percepiamo come maggiore durezza del materiale.

Comprendere i Compromessi: Durezza vs. Tenacità

La tempra non è un miglioramento universale. Il significativo aumento della durezza ha un costo, creando un compromesso critico che gli ingegneri devono gestire.

Il Problema della Fragilità

Un pezzo di acciaio estremamente temprato è spesso molto fragile. Sebbene possa resistere a graffi e usura, potrebbe frantumarsi come vetro se sottoposto a un impatto improvviso.

Per molte applicazioni, questo livello di fragilità è inaccettabile, poiché i componenti devono assorbire gli urti senza guastarsi catastroficamente.

Il Ruolo del Rinvenimento (Tempering)

Per risolvere questo problema, un processo secondario chiamato rinvenimento (tempering) viene quasi sempre eseguito dopo la tempra.

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa. Questo processo allevia parte dello stress interno, sacrificando una piccola quantità di durezza per ottenere un aumento significativo della tenacità (resistenza alla frattura).

Fare la Scelta Giusta per il Tuo Obiettivo

La tempra è un processo fondamentale utilizzato per ingegnerizzare le proprietà di un metallo per un lavoro specifico. L'approccio dipende interamente dall'applicazione finale del componente.

- Se la tua priorità è l'estrema resistenza all'usura: Viene utilizzato un processo di tempra completo per oggetti come utensili da taglio, cuscinetti a sfera e ingranaggi, dove la durezza superficiale è la proprietà più critica.

- Se la tua priorità è la resistenza e la resistenza agli urti: È essenziale una combinazione di tempra seguita da rinvenimento per parti come assi, molle e bulloni strutturali che devono essere resistenti ma abbastanza tenaci da flettersi senza rompersi.

- Se la tua priorità è la facile lavorabilità: Il metallo viene mantenuto nel suo stato più morbido e non temprato per processi come la fresatura e la sagomatura, con la tempra applicata solo come fase finale.

In definitiva, la tempra è uno strumento metallurgico preciso utilizzato per bloccare deliberatamente una struttura interna meno stabile al fine di ottenere un livello superiore di prestazioni.

Tabella Riassuntiva:

| Fase | Scopo | Dettaglio Chiave |

|---|---|---|

| 1. Riscaldamento | Trasformare la struttura interna | Riscaldare sopra i 900°C (1650°F) |

| 2. Mantenimento (Soaking) | Garantire una trasformazione uniforme | Mantenere la temperatura (es. 1 ora per pollice di spessore) |

| 3. Raffreddamento Rapido (Quenching) | Bloccare la struttura dura | Raffreddamento rapido in acqua, olio o gas |

| Rinvenimento (Tempering) (Post-Tempra) | Ridurre la fragilità, aumentare la tenacità | Riscaldare nuovamente a una temperatura inferiore |

Pronto a ottenere un trattamento termico preciso per i tuoi componenti?

Il processo di tempra è fondamentale per creare parti durevoli, dagli utensili da taglio alle molle strutturali. KINTEK è specializzata nelle apparecchiature di laboratorio e nei materiali di consumo che rendono possibile questa precisione. I nostri forni e sistemi di quenching sono progettati per l'affidabilità e un controllo esatto della temperatura, garantendo che i tuoi materiali soddisfino i più alti standard di durezza e tenacità.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue specifiche esigenze di tempra e rinvenimento. Contatta KINTEK oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- Come funziona un forno a muffola ad alta temperatura? Ottenere un riscaldamento uniforme e privo di contaminanti

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza