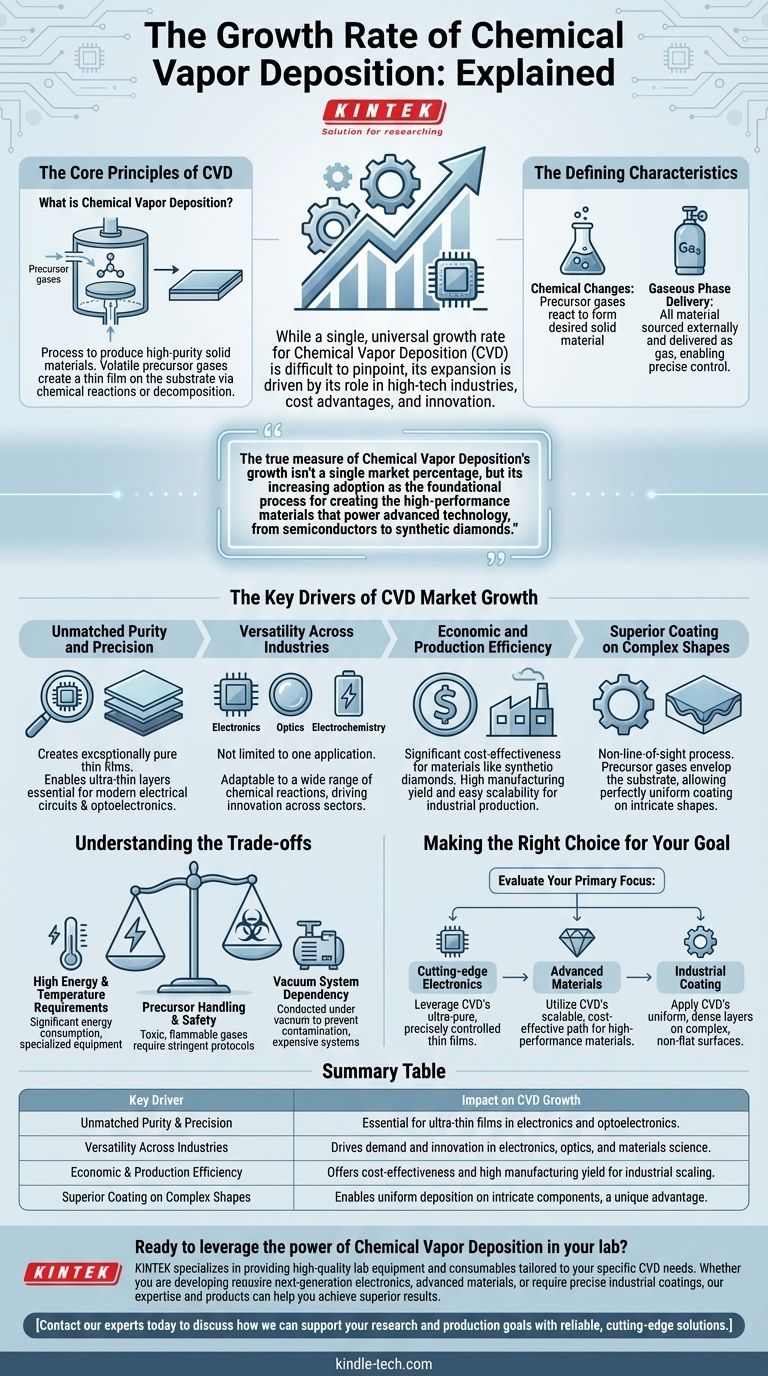

Sebbene sia difficile individuare un unico tasso di crescita universale per la Deposizione Chimica da Vapore (CVD), i fattori sottostanti alla sua rapida espansione sono chiari. La crescita della tecnologia è alimentata dal suo ruolo indispensabile nelle industrie ad alta tecnologia, dai significativi vantaggi in termini di costi rispetto ai metodi tradizionali e dalla continua innovazione nelle sue tecniche. La sua capacità di produrre strati di materiale eccezionalmente puri e ultrasottili la rende una pietra angolare della moderna produzione elettronica e ottica.

La vera misura della crescita della Deposizione Chimica da Vapore non è una singola percentuale di mercato, ma la sua crescente adozione come processo fondamentale per la creazione dei materiali ad alte prestazioni che alimentano la tecnologia avanzata, dai semiconduttori ai diamanti sintetici.

I Principi Fondamentali della CVD

Cos'è la Deposizione Chimica da Vapore?

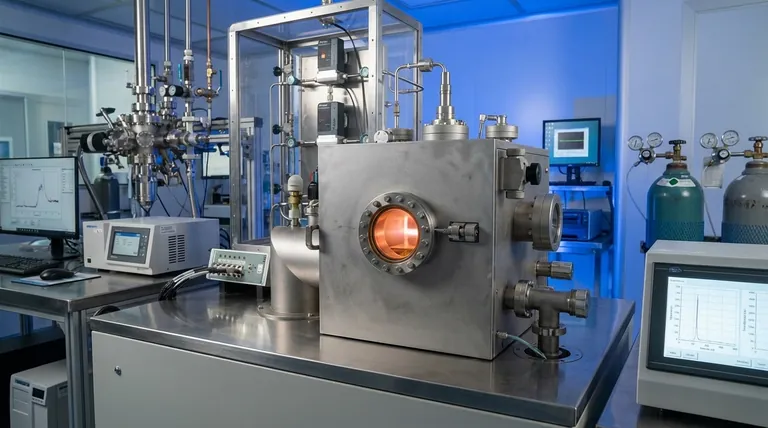

La Deposizione Chimica da Vapore è un processo utilizzato per produrre materiali solidi ad alta purezza e alte prestazioni. La tecnica prevede il posizionamento di un substrato all'interno di una camera di reazione e l'introduzione di gas precursori volatili.

Attraverso reazioni chimiche o decomposizione, questi gas creano un film sottile di materiale solido che si deposita sulla superficie del substrato.

Le Caratteristiche Distintive

Ogni processo CVD è definito da alcuni elementi chiave. Innanzitutto, si basa su cambiamenti chimici, dove i gas precursori reagiscono per formare il materiale solido desiderato.

In secondo luogo, tutto il materiale per il nuovo film proviene dall'esterno e viene fornito in una fase gassosa. Ciò consente un controllo preciso sulla purezza e sulla composizione del prodotto finale.

I Principali Fattori di Crescita del Mercato CVD

Purezza e Precisione Ineguagliabili

Uno dei principali vantaggi della CVD è la sua capacità di creare film sottili eccezionalmente puri. Il processo consente il pieno controllo sui tempi e sulla composizione.

Questa precisione consente la creazione di strati di materiale ultrasottili, un requisito non negoziabile per la fabbricazione di circuiti elettrici e dispositivi optoelettronici moderni.

Versatilità tra le Industrie

La CVD non è limitata a una singola applicazione. La sua dipendenza da un'ampia gamma di reazioni chimiche la rende altamente versatile.

Questa adattabilità ha aperto nuove opportunità in campi come l'elettronica, l'ottica e l'elettrochimica, stimolando la domanda e l'innovazione in molteplici settori.

Efficienza Economica e Produttiva

Rispetto alle alternative per certi materiali, come i diamanti naturali, la CVD offre una significativa economicità. Questo vantaggio economico rende i materiali ad alte prestazioni più accessibili.

Inoltre, il processo vanta un elevato rendimento di produzione ed è relativamente semplice da scalare, rendendolo ideale per la produzione industriale. I tassi di deposizione sono elevati e i film risultanti hanno un'adesione lodevole.

Rivestimento Superiore su Forme Complesse

A differenza dei processi che richiedono una linea di vista diretta tra la sorgente e il bersaglio, la CVD è un processo non a linea di vista.

I gas precursori avvolgono il substrato, consentendo un rivestimento perfettamente uniforme su componenti con forme complesse e intricate, cosa che molti altri metodi non possono ottenere.

Comprendere i Compromessi

Elevati Requisiti di Energia e Temperatura

Molti processi CVD tradizionali richiedono temperature molto elevate per avviare le necessarie reazioni chimiche. Ciò si traduce in un significativo consumo energetico e richiede attrezzature specializzate e resistenti al calore.

Gestione e Sicurezza dei Precursori

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza, attrezzature di manipolazione specializzate e sistemi di gestione dei rifiuti, che possono aumentare la complessità e i costi operativi.

Dipendenza dal Sistema del Vuoto

Un gran numero di processi CVD viene condotto sotto vuoto per prevenire la contaminazione e controllare l'ambiente di reazione. I sistemi di vuoto di alta qualità possono essere costosi da acquistare e mantenere.

Fare la Scelta Giusta per il Tuo Obiettivo

La valutazione della CVD richiede l'allineamento dei suoi punti di forza con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'elettronica all'avanguardia: la capacità ineguagliabile della tecnologia di creare film sottili ultra-puri e controllati con precisione è il suo vantaggio più critico.

- Se il tuo obiettivo principale sono i materiali avanzati: la CVD offre un percorso scalabile ed economico per produrre materiali ad alte prestazioni, come i diamanti sintetici, con proprietà eccezionali.

- Se il tuo obiettivo principale è il rivestimento industriale: la forza unica del processo è la sua capacità di applicare uno strato di materiale uniforme e denso su superfici complesse e non piane.

In definitiva, la crescita sostenuta della CVD è il risultato diretto della sua capacità fondamentale di costruire materiali con un livello di purezza e precisione che la tecnologia moderna richiede.

Tabella riassuntiva:

| Fattore Chiave | Impatto sulla Crescita della CVD |

|---|---|

| Purezza e Precisione Ineguagliabili | Essenziale per film ultrasottili in elettronica e optoelettronica. |

| Versatilità tra le Industrie | Guida la domanda e l'innovazione in elettronica, ottica e scienza dei materiali. |

| Efficienza Economica e Produttiva | Offre economicità ed elevato rendimento di produzione per la scalabilità industriale. |

| Rivestimento Superiore su Forme Complesse | Consente la deposizione uniforme su componenti intricati, un vantaggio unico. |

Pronto a sfruttare la potenza della Deposizione Chimica da Vapore nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze CVD. Che tu stia sviluppando elettronica di prossima generazione, materiali avanzati o richieda rivestimenti industriali precisi, la nostra esperienza e i nostri prodotti possono aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con soluzioni affidabili e all'avanguardia.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- In che modo una camera di reazione ad alto vuoto contribuisce alla preparazione di rivestimenti diamantati tramite CVD? Sblocca l'ultra-durezza

- Qual è il processo di rivestimento tramite deposizione chimica da fase vapore? Ottenere rivestimenti uniformi superiori per parti complesse

- Cos'è la tecnica di sputtering per la deposizione di film sottili? Ottieni una qualità superiore dei film sottili

- Qual è l'intervallo di pressione della LPCVD? Padroneggia la chiave per una conformità del film superiore

- Quali nanomateriali vengono utilizzati nel metodo CVD? Sintetizzare nanomateriali ad alte prestazioni con precisione

- Cos'è la deposizione chimica da vapore a bassa pressione (LPCVD)? Ottenere film sottili di uniformità superiore

- Qual è lo scopo della creazione di film sottili? Sbloccare nuove proprietà superficiali per i vostri materiali

- Quali sono gli usi della deposizione chimica da fase vapore? Una guida ai film sottili e ai rivestimenti ad alte prestazioni