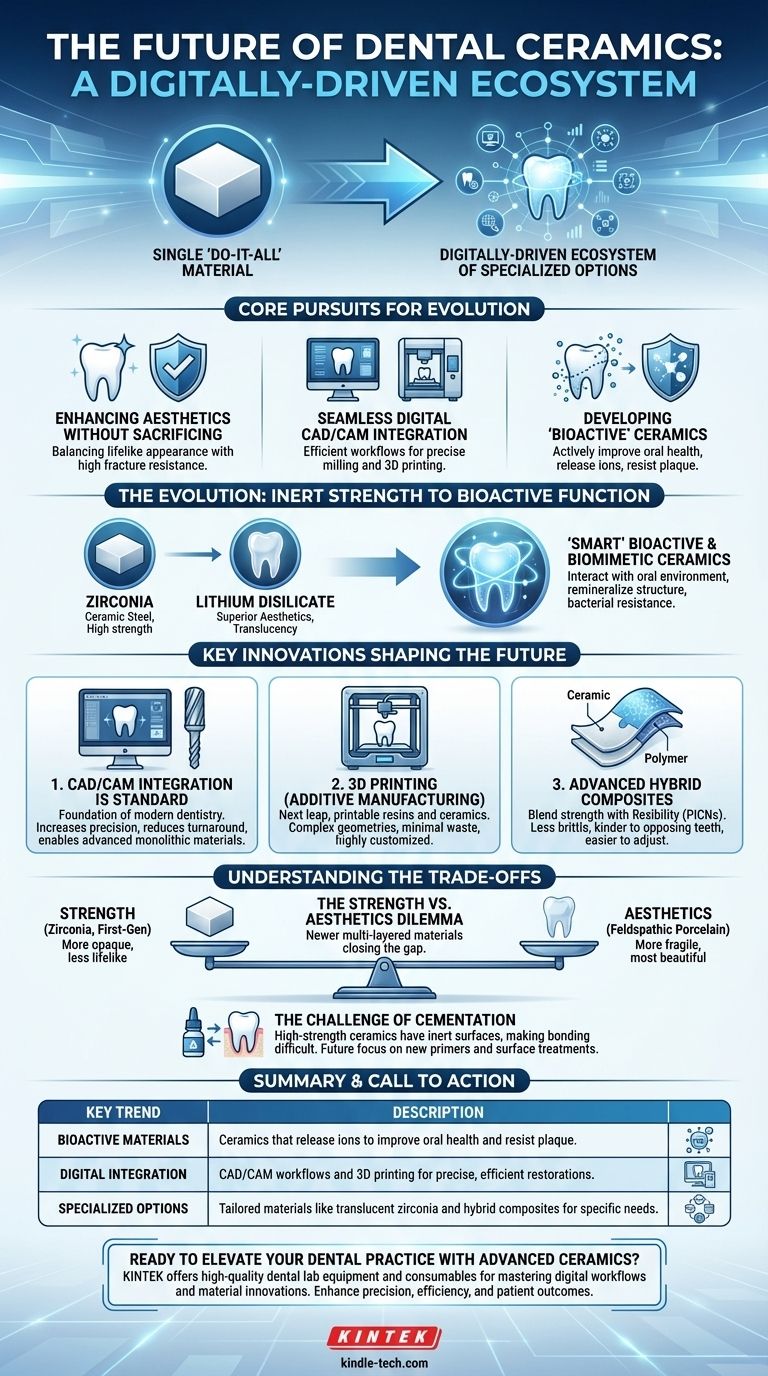

Il futuro delle ceramiche dentali è una traiettoria che si allontana da un unico materiale "tuttofare" e si dirige verso un ecosistema guidato dal digitale di opzioni specializzate. Questa evoluzione è definita da tre obiettivi principali: migliorare l'estetica senza sacrificare la resistenza, integrare i materiali con flussi di lavoro CAD/CAM digitali senza soluzione di continuità e sviluppare ceramiche "bioattive" che migliorano attivamente la salute orale.

Il cambiamento centrale nelle ceramiche dentali è il passaggio da materiali passivi e inerti a un kit di strumenti sofisticato e integrato digitalmente. Il futuro non risiede nella ricerca di un materiale perfetto, ma nella padronanza della selezione di ceramiche altamente specializzate – dalle zirconie ultra-traslucide alle resine stampabili in 3D – che sono adattate a specifiche esigenze cliniche e prodotte con precisione digitale.

L'evoluzione dalla resistenza inerte alla funzione bioattiva

Per decenni, l'obiettivo nelle ceramiche dentali era semplice: trovare un materiale abbastanza resistente da sopravvivere in bocca e che assomigliasse ragionevolmente a un dente. Ciò ha portato al predominio di materiali apprezzati per le loro proprietà meccaniche.

L'era dei materiali ad alta resistenza

I due giganti delle ceramiche moderne sono stati la zirconia e il disilicato di litio. La zirconia è diventata lo standard aureo per corone e ponti posteriori grazie alla sua immensa resistenza alla frattura, spesso definita "acciaio ceramico".

Il disilicato di litio, d'altra parte, offriva estetica e traslucenza superiori, rendendolo la scelta preferita per i restauri anteriori dove l'aspetto è fondamentale. Il mercato era in gran parte una scelta tra queste due opzioni.

La spinta per le ceramiche "intelligenti"

La prossima frontiera è lo sviluppo di materiali che fanno più che riempire uno spazio. L'attenzione si sta spostando verso ceramiche bioattive e biomimetiche.

Questi materiali sono progettati per interagire favorevolmente con l'ambiente orale circostante. Ciò include ceramiche che possono rilasciare ioni come fluoro, calcio e fosfato per aiutare a rimineralizzare la struttura dentale adiacente o materiali con superfici che resistono alla placca e all'accumulo batterico.

Innovazioni chiave che modellano il futuro

Tre cambiamenti tecnologici stanno modificando fondamentalmente il modo in cui i restauri in ceramica vengono progettati, fabbricati e implementati.

1. L'integrazione CAD/CAM è ora standard

Il Computer-Aided Design/Computer-Aided Manufacturing (CAD/CAM) non è più una tecnologia di nicchia; è la base dell'odontoiatria restaurativa moderna. Il futuro delle ceramiche è indissolubilmente legato a materiali che possono essere fresati o stampati in modo efficiente.

Questo flusso di lavoro digitale aumenta la precisione, riduce i tempi di consegna per i pazienti e consente l'uso di materiali monolitici avanzati che sono difficili da lavorare utilizzando le tecniche di laboratorio tradizionali.

2. Stampa 3D (Fabbricazione Additiva)

Mentre la fresatura (fabbricazione sottrattiva) è lo standard attuale, la stampa 3D rappresenta il prossimo salto. Resine caricate con ceramica stampabili e, infine, ceramiche pure consentiranno la creazione di geometrie complesse con uno spreco minimo di materiale.

Questa tecnologia consentirà restauri altamente personalizzati e complessi e ha il potenziale per ridurre drasticamente i costi e i tempi associati alla fabbricazione di corone, faccette e impianti.

3. Compositi ibridi avanzati

Una categoria in rapida crescita è quella delle ceramiche ibride, note anche come reti ceramiche infiltrate con polimeri (PICN). Questi materiali uniscono la resistenza e la resistenza all'usura delle ceramiche con la flessibilità e l'assorbimento degli urti dei polimeri.

Sono meno fragili delle ceramiche tradizionali, rendendoli più delicati per i denti antagonisti. Sono anche più facili da fresare e regolare in clinica, offrendo una combinazione convincente di durata e praticità.

Comprendere i compromessi

Nessun singolo materiale risolve ogni problema. La sfida principale nella scienza dei materiali dentali rimane bilanciare una serie di proprietà contrastanti.

Il dilemma Forza vs. Estetica

Questo è il classico compromesso. I materiali più resistenti, come la zirconia di prima generazione, sono spesso i più opachi e meno realistici. I materiali più belli, come le porcellane feldspatiche tradizionali, sono i più fragili.

Mentre materiali più recenti come la zirconia multistrato ad alta traslucenza stanno colmando questo divario, i clinici devono comunque selezionare attentamente un materiale in base alla specifica posizione in bocca e al carico funzionale che dovrà sopportare.

La sfida della cementazione e dell'adesione

Il successo clinico di un restauro in ceramica dipende fortemente da quanto bene è legato al dente. Le ceramiche ad alta resistenza come la zirconia hanno superfici notoriamente inerti che rendono il raggiungimento di un legame chimico durevole e a lungo termine più impegnativo rispetto alle vetroceramiche.

Gli sviluppi futuri si concentreranno su nuovi primer ceramici, cementi e trattamenti superficiali per rendere il processo di adesione più prevedibile e affidabile per tutti i tipi di materiali.

Come prepararsi al futuro delle ceramiche dentali

Navigare in questi progressi richiede un'attenzione ai principi piuttosto che a specifici nomi di marchi, poiché i materiali stessi continueranno ad evolversi rapidamente.

- Se il tuo obiettivo principale sono i restauri anteriori estetici: padroneggia l'uso delle moderne zirconie ad alta traslucenza e dei disilicati di litio avanzati, prestando molta attenzione alla selezione del materiale in base alle esigenze del paziente.

- Se il tuo obiettivo principale sono i restauri posteriori durevoli e a lungo termine: approfondisci la tua comprensione della zirconia monolitica e della categoria emergente delle ceramiche ibride, che offrono eccellenti caratteristiche di usura.

- Se il tuo obiettivo principale è l'efficienza e la crescita dello studio: investi i tuoi sforzi educativi nella padronanza dei flussi di lavoro digitali, dalla scansione intraorale alla progettazione CAD/CAM e alla fresatura o stampa in studio.

Il futuro appartiene al clinico che sa sfruttare un portafoglio di materiali diversificato con la potenza della tecnologia digitale per fornire cure al paziente veramente personalizzate e durevoli.

Tabella riassuntiva:

| Tendenza chiave | Descrizione |

|---|---|

| Materiali Bioattivi | Ceramiche che rilasciano ioni per migliorare la salute orale e resistere alla placca. |

| Integrazione Digitale | Flussi di lavoro CAD/CAM e stampa 3D per restauri precisi ed efficienti. |

| Opzioni Specializzate | Materiali su misura come zirconia traslucida e compositi ibridi per esigenze specifiche. |

Pronto a elevare il tuo studio dentistico con ceramiche avanzate?

Mentre il futuro delle ceramiche dentali evolve, disporre della giusta attrezzatura da laboratorio e dei materiali di consumo è fondamentale per padroneggiare i flussi di lavoro digitali e le innovazioni dei materiali. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio dentale e materiali di consumo di alta qualità che supportano le ultime tecnologie CAD/CAM, fresatura e test dei materiali. Che tu stia integrando la stampa 3D o ottimizzando i tuoi processi ceramici, le nostre soluzioni sono progettate per migliorare la precisione, l'efficienza e i risultati per il paziente.

Contattaci oggi stesso per scoprire come KINTEK può aiutarti a rimanere all'avanguardia nel mondo in rapida evoluzione delle ceramiche dentali!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici