Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo che trasforma i gas in film solidi ad alte prestazioni. Funziona introducendo molecole di gas reattive, note come precursori, in una camera dove si decompongono o reagiscono su una superficie riscaldata (il substrato). Questa reazione chimica comporta la formazione di uno strato sottile di materiale solido sul substrato, mentre i sottoprodotti gassosi vengono evacuati.

La produzione di film sottili uniformi e di alta qualità è una sfida fondamentale nella tecnologia moderna. La deposizione chimica da fase vapore offre una soluzione fornendo un controllo preciso sulla crescita di un materiale a livello atomico, consentendo la creazione di film con purezza eccezionale e proprietà strutturali specifiche.

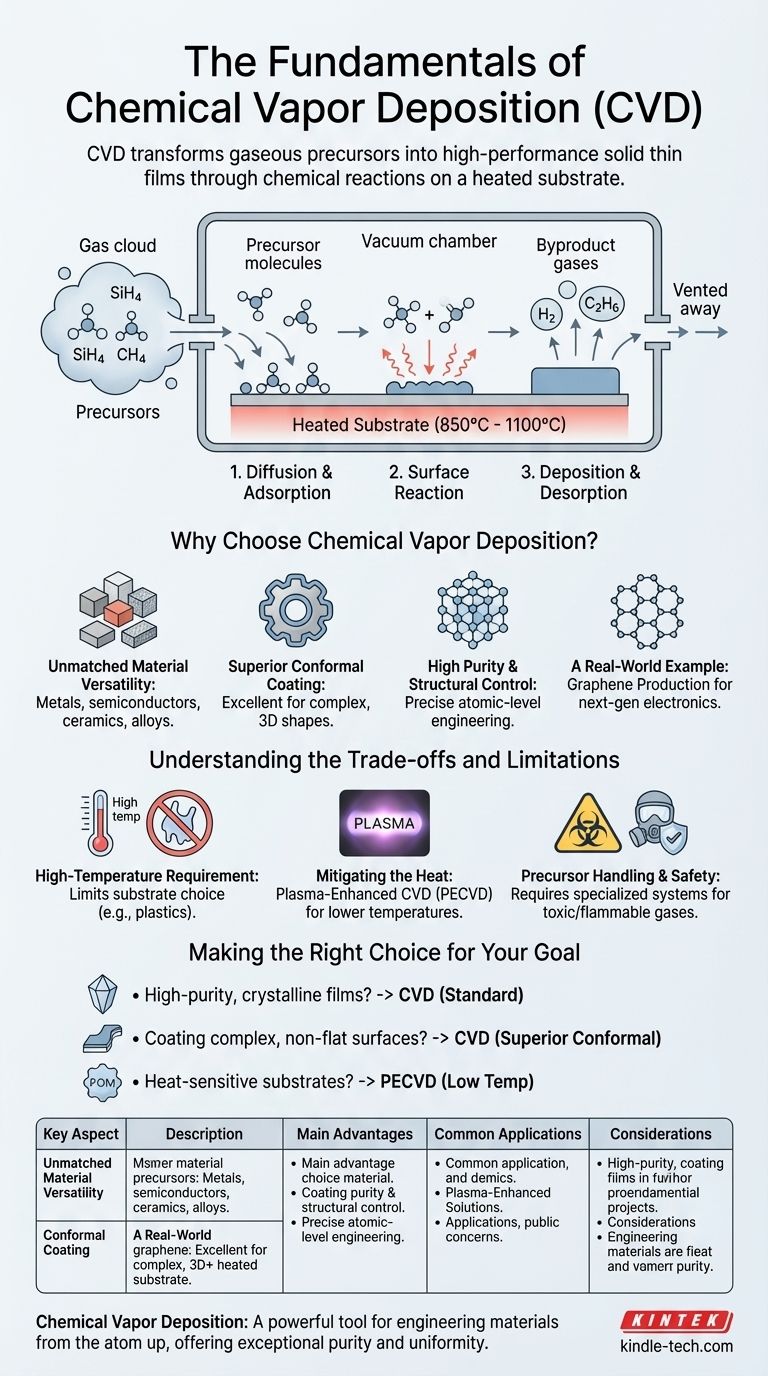

Come funziona la CVD: dal gas al film solido

Il processo CVD è una sequenza attentamente orchestrata di eventi fisici e chimici che si verificano in un ambiente controllato. Comprendere questi passaggi è fondamentale per controllare le caratteristiche del film finale.

I precursori gassosi

I mattoni per il film non iniziano come un bersaglio solido. Vengono invece introdotti come gas precursori volatili. Questi precursori contengono gli atomi specifici (ad esempio, silicio, carbonio, titanio) destinati a formare lo strato solido finale.

La camera di reazione

L'intero processo si svolge all'interno di una camera a vuoto dove i parametri chiave possono essere gestiti con precisione. La temperatura del substrato e la pressione della camera sono le variabili più critiche, poiché influenzano direttamente la velocità e la natura delle reazioni chimiche.

Il processo critico in tre fasi

Sebbene esistano variazioni, il processo CVD fondamentale si svolge in tre fasi principali sulla superficie del substrato:

- Diffusione e Adsorbimento: Le molecole di gas precursore vengono trasportate al substrato e quindi aderiscono alla sua superficie in un processo chiamato adsorbimento.

- Reazione superficiale: Energizzate dall'alta temperatura del substrato, le molecole adsorbite subiscono un cambiamento chimico. Questa può essere una decomposizione (rottura) o una reazione con altri gas per formare il materiale solido desiderato.

- Deposizione e Desorbimento: Il prodotto solido non volatile della reazione si deposita sul substrato, costruendo il film strato dopo strato. Contemporaneamente, eventuali sottoprodotti volatili si staccano dalla superficie (desorbimento) e vengono rimossi dalla camera.

Perché scegliere la deposizione chimica da fase vapore?

La CVD è una tecnica leader per molte applicazioni perché offre una combinazione di versatilità e qualità difficile da ottenere con altri metodi.

Versatilità dei materiali senza pari

La CVD non è limitata a un solo tipo di materiale. Il processo può essere adattato per depositare una vasta gamma di film, inclusi metalli, semiconduttori, ceramiche e leghe multicomponente.

Rivestimento conforme superiore

Uno dei vantaggi più significativi della CVD è la sua eccellente capacità di "avvolgimento". Poiché il precursore è un gas, può fluire e rivestire forme complesse e tridimensionali con uno spessore del film altamente uniforme, cosa che i metodi a linea di vista faticano a fare.

Elevata purezza e controllo strutturale

Il processo produce film con elevata purezza e densità. Regolando attentamente parametri come temperatura, pressione e flusso di gas, un operatore può controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film.

Un esempio pratico: la produzione di grafene

La CVD è un metodo privilegiato per la produzione di grafene di alta qualità su larga area. La sua capacità di produrre fogli con un basso numero di difetti lo rende essenziale per l'elettronica di prossima generazione, i sensori e i compositi ad alte prestazioni.

Comprendere i compromessi e i limiti

Nessuna tecnica è perfetta. Essere un consulente fidato significa riconoscere le sfide associate alla CVD per prendere una decisione informata.

Il requisito di alta temperatura

I processi CVD tradizionali operano a temperature molto elevate, spesso tra 850°C e 1100°C. Questo calore è necessario per guidare le reazioni chimiche, ma significa che molti materiali substrato, come plastiche o alcuni metalli a basso punto di fusione, non possono essere utilizzati.

Mitigare il calore

Per superare questa limitazione, sono state sviluppate varianti specializzate. La CVD potenziata da plasma (PECVD) utilizza un plasma per energizzare i precursori gassosi, consentendo la deposizione a temperature molto più basse e ampliando la gamma di substrati compatibili.

Gestione dei precursori e sicurezza

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede procedure di manipolazione specializzate, monitoraggio della sicurezza e sistemi di gestione dei gas di scarico, che possono aggiungere complessità e costi all'operazione.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnica di deposizione dipende interamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è la produzione di film cristallini di elevata purezza (ad esempio, per semiconduttori): La CVD è una scelta standard del settore grazie al suo eccellente controllo sulla struttura del film e al basso numero di difetti.

- Se la tua attenzione principale è rivestire uniformemente superfici complesse e non piatte: L'eccellente copertura conforme della CVD la rende superiore a molti metodi di deposizione a linea di vista.

- Se la tua attenzione principale è lavorare con substrati sensibili al calore (ad esempio, polimeri): La CVD ad alta temperatura standard non è adatta ed è necessario prendere in considerazione varianti a temperatura più bassa come la CVD potenziata da plasma (PECVD).

Comprendendo questi principi fondamentali, puoi determinare efficacemente quando la CVD è lo strumento ideale per ingegnerizzare materiali partendo dall'atomo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Trasforma gas reattivi in film solidi su un substrato riscaldato. |

| Fasi chiave | 1. Diffusione e Adsorbimento 2. Reazione superficiale 3. Deposizione e Desorbimento |

| Principali vantaggi | Elevata purezza, rivestimento conforme, versatilità dei materiali, controllo strutturale |

| Applicazioni comuni | Dispositivi a semiconduttore, rivestimenti protettivi, produzione di grafene |

| Considerazioni | Requisiti di alta temperatura, sicurezza dei precursori, complessità delle apparecchiature |

Pronto a ingegnerizzare materiali partendo dall'atomo?

La deposizione chimica da fase vapore è un potente strumento per creare film sottili ad alte prestazioni con purezza e uniformità eccezionali. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti protettivi per componenti complessi o materiali avanzati come il grafene, l'attrezzatura CVD giusta è fondamentale per il successo.

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di laboratorio. La nostra esperienza nella tecnologia CVD può aiutarti a:

- Ottenere un controllo preciso sulla composizione e sulla struttura del film

- Scalare i tuoi processi di R&S alla produzione

- Selezionare la configurazione del sistema giusta per la tua applicazione specifica

Discutiamo di come la CVD può trasformare il tuo sviluppo di materiali. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le fonti comuni di contaminazione durante la crescita del diamante CVD? Migliorare purezza e controllo qualità

- Qual è il processo di realizzazione del CVD? Una guida passo passo alla deposizione chimica da vapore

- Qual è una considerazione chiave quando si utilizza la deposizione chimica da vapore ad alta densità (HDP-CVD)? Padroneggiare la tecnologia di riempimento degli spazi vuoti a bassa temperatura

- Come si forma un film sottile? Una guida ai metodi di deposizione PVD e CVD

- Il foglio di grafene è 2D o 3D? Svelare i segreti del materiale più sottile del mondo

- Qual è la funzione di un sistema di riscaldamento per bottiglie di precursore (bubbler)? Ruolo essenziale nella vaporizzazione ATSB

- Quali sono le tecniche di deposizione in fase vapore? Scegli il metodo giusto per film sottili superiori

- Quali sono i pro e i contro della deposizione fisica da vapore? Una guida ai rivestimenti PVD vs. CVD