In sintesi, il trattamento termico è un processo di produzione altamente controllato che utilizza il riscaldamento e il raffreddamento per alterare deliberatamente le proprietà fisiche e meccaniche di un materiale, il più delle volte un metallo. La sua funzione non è quella di cambiare la forma del pezzo, ma di modificarne la microstruttura interna. Ciò consente agli ingegneri di rendere un materiale più duro, più resistente e più resistente all'usura, o al contrario, più morbido e più duttile, per soddisfare con precisione le esigenze di una specifica applicazione.

Il trattamento termico dovrebbe essere visto come il processo di adattamento delle proprietà di un materiale. Permette di risolvere conflitti intrinseci, come il compromesso tra durezza e fragilità, per ottenere un equilibrio ottimale di caratteristiche che un materiale grezzo non possiede da solo.

Il Principio Fondamentale: Manipolare la Microstruttura

Il trattamento termico agisce modificando la struttura cristallina interna di un metallo, nota come sua microstruttura. Questa architettura interna è ciò che in ultima analisi determina le proprietà meccaniche del materiale.

Il Meccanismo del Cambiamento

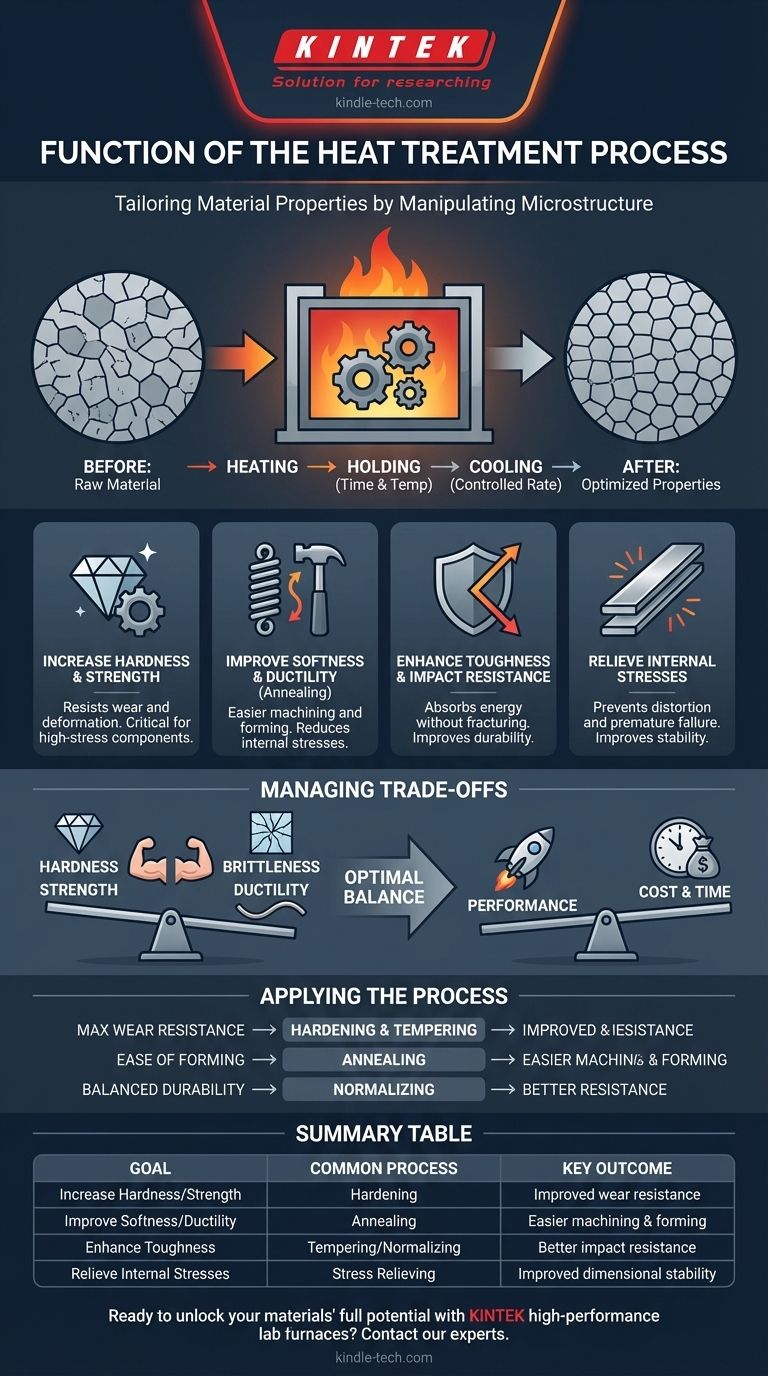

Il processo coinvolge tre fasi fondamentali: riscaldare il materiale a una temperatura specifica, mantenerlo a quella temperatura per una durata prestabilita e quindi raffreddarlo a una velocità controllata. Le temperature, i tempi e le velocità di raffreddamento precise determinano il risultato finale.

Alterazione della Dimensione e della Fase del Grano

Controllando il ciclo di riscaldamento e raffreddamento, è possibile modificare la dimensione, la forma e la distribuzione dei grani microscopici all'interno del metallo. Questa manipolazione può anche innescare trasformazioni di fase, in cui la struttura cristallina stessa si riorganizza in una nuova forma con proprietà completamente diverse.

Obiettivi Primari del Trattamento Termico

Sebbene esistano molti processi specifici di trattamento termico, tutti servono uno o più obiettivi chiave. Comprendere questi obiettivi è essenziale per capire il "perché" del processo.

Aumentare la Durezza e la Resistenza

Uno degli obiettivi più comuni è rendere un materiale più duro e più resistente. Ciò ne migliora la resistenza all'usura, all'abrasione e alla deformazione. Questo è fondamentale per componenti come ingranaggi, cuscinetti e utensili da taglio che sono soggetti a intense sollecitazioni di contatto.

Migliorare la Morbidezza e la Duttilità (Ricottura)

Al contrario, il trattamento termico può essere utilizzato per rendere un materiale più morbido e più duttile (la capacità di essere modellato senza fratturarsi). Questo processo, noto come ricottura, riduce le tensioni interne e rende il metallo più facile da lavorare, formare o stampare.

Migliorare la Tenacità e la Resistenza agli Urti

La tenacità è la capacità di un materiale di assorbire energia e resistere alla frattura sotto impatto. È distinta dalla durezza. Processi come la normalizzazione e la tempra vengono utilizzati per affinare la struttura del grano e aumentare la tenacità dell'acciaio, rendendolo più durevole e meno soggetto a rotture improvvise.

Alleviare le Tensioni Interne

Processi di produzione come la saldatura, la fusione o la lavorazione meccanica pesante possono introdurre significative tensioni interne in un pezzo. Se non alleviate, queste tensioni possono portare a distorsioni o a guasti prematuri. Il trattamento termico fornisce un modo controllato per rilassare queste tensioni, migliorando la stabilità e la vita utile del pezzo.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è una disciplina di gestione dei compromessi. Ogni cambiamento in una proprietà comporta un corrispondente compromesso che deve essere compreso e gestito.

Durezza vs. Fragilità

Questo è il compromesso più fondamentale. Aumentando la durezza di un metallo, si aumenta quasi sempre la sua fragilità, rendendolo più suscettibile alla rottura sotto impatto. Un processo come la tempra è specificamente progettato per essere eseguito dopo l'indurimento per ridurre la fragilità e ripristinare una certa tenacità, sebbene a costo di una leggera riduzione della durezza massima.

Resistenza vs. Duttilità

Aumentare la resistenza di un materiale spesso ne riduce la duttilità. Un pezzo molto resistente potrebbe non essere in grado di piegarsi o deformarsi plasticamente, rendendolo inadatto per applicazioni che richiedono una certa flessibilità. La ricottura inverte questo processo, aumentando la duttilità a scapito della resistenza.

Prestazioni vs. Costo

Il trattamento termico aggiunge tempo, consumo energetico e complessità al ciclo di produzione. La decisione di eseguire un trattamento termico è economica, bilanciando la necessità di proprietà del materiale migliorate rispetto al costo di produzione aggiuntivo. Viene impiegato solo quando i requisiti di prestazione del pezzo finale giustificano l'investimento.

Applicare Questo al Vostro Obiettivo

Il processo di trattamento termico specifico che scegliete dipende interamente dal vostro obiettivo finale per il materiale.

- Se il vostro obiettivo principale è la massima resistenza all'usura e durezza superficiale: Utilizzerete processi di indurimento, ma dovrete seguirli con la tempra per mitigare la fragilità risultante.

- Se il vostro obiettivo principale è la facilità di produzione e formabilità: La ricottura è la scelta corretta per ammorbidire il materiale, migliorare la duttilità e alleviare le tensioni interne prima della lavorazione o della formatura.

- Se il vostro obiettivo principale è un pezzo equilibrato e durevole per un servizio generale: La normalizzazione viene spesso utilizzata per creare una microstruttura uniforme e tenace, oppure verrà utilizzata una combinazione di indurimento e tempra per ottenere un equilibrio preciso tra resistenza e tenacità.

In definitiva, il trattamento termico è il passo essenziale che sblocca il pieno potenziale ingegneristico di un materiale, trasformando un metallo standard in un componente ad alte prestazioni.

Tabella Riepilogativa:

| Obiettivo | Processo Comune | Risultato Chiave |

|---|---|---|

| Aumentare Durezza/Resistenza | Indurimento | Migliorata resistenza all'usura |

| Migliorare Morbidezza/Duttilità | Ricottura | Lavorazione e formatura più facili |

| Migliorare Tenacità | Tempra/Normalizzazione | Migliore resistenza agli urti |

| Alleviare Tensioni Interne | Distensione | Migliorata stabilità dimensionale |

Pronti a sbloccare il pieno potenziale dei vostri materiali? Il controllo preciso richiesto per un efficace trattamento termico inizia con attrezzature affidabili. KINTEK è specializzata in forni e stufe da laboratorio ad alte prestazioni progettati per risultati coerenti e ripetibili. Che stiate ricuocendo, indurendo o temprando, le nostre soluzioni vi aiutano a raggiungere le esatte proprietà del materiale che la vostra applicazione richiede. Contattate i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per il vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le tre fonti di calore utilizzate per la brasatura? Confrontare i metodi a torcia, a forno e a induzione

- Quali DPI indossare durante la brasatura? Attrezzatura essenziale per la massima sicurezza e protezione

- Perché è necessaria una fornace sottovuoto per la brasatura di metalli attivi? Garantire giunti ad alta integrità per titanio e alluminio

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è la funzione principale di un forno ad alto vuoto nel trattamento termico dell'acciaio inossidabile? Controllo microstrutturale di precisione

- Di quale dimensione di forno fusorio ho bisogno? Trova il tuo abbinamento perfetto per la massima efficienza

- Quali materiali si possono colare sottovuoto? Prototipi in polimero contro parti metalliche ad alte prestazioni

- Cos'è un forno di sinterizzazione a microonde? Sblocca una lavorazione termica più veloce e uniforme