In sostanza, la funzione di un forno a resistenza è quella di generare calore facendo passare una corrente elettrica attraverso un materiale con elevata resistenza elettrica. Questo principio, noto come effetto Joule, converte l'energia elettrica in energia termica controllata. Questo calore viene quindi trasferito a un pezzo in lavorazione per eseguire processi industriali come il trattamento termico, i test sui materiali o la produzione.

Un forno a resistenza è più di un semplice forno; è uno strumento di precisione progettato per creare un ambiente di riscaldamento pulito e altamente controllabile. La sua funzione principale è quella di fornire energia termica precisa per applicazioni in cui l'accuratezza e la coerenza della temperatura sono fondamentali.

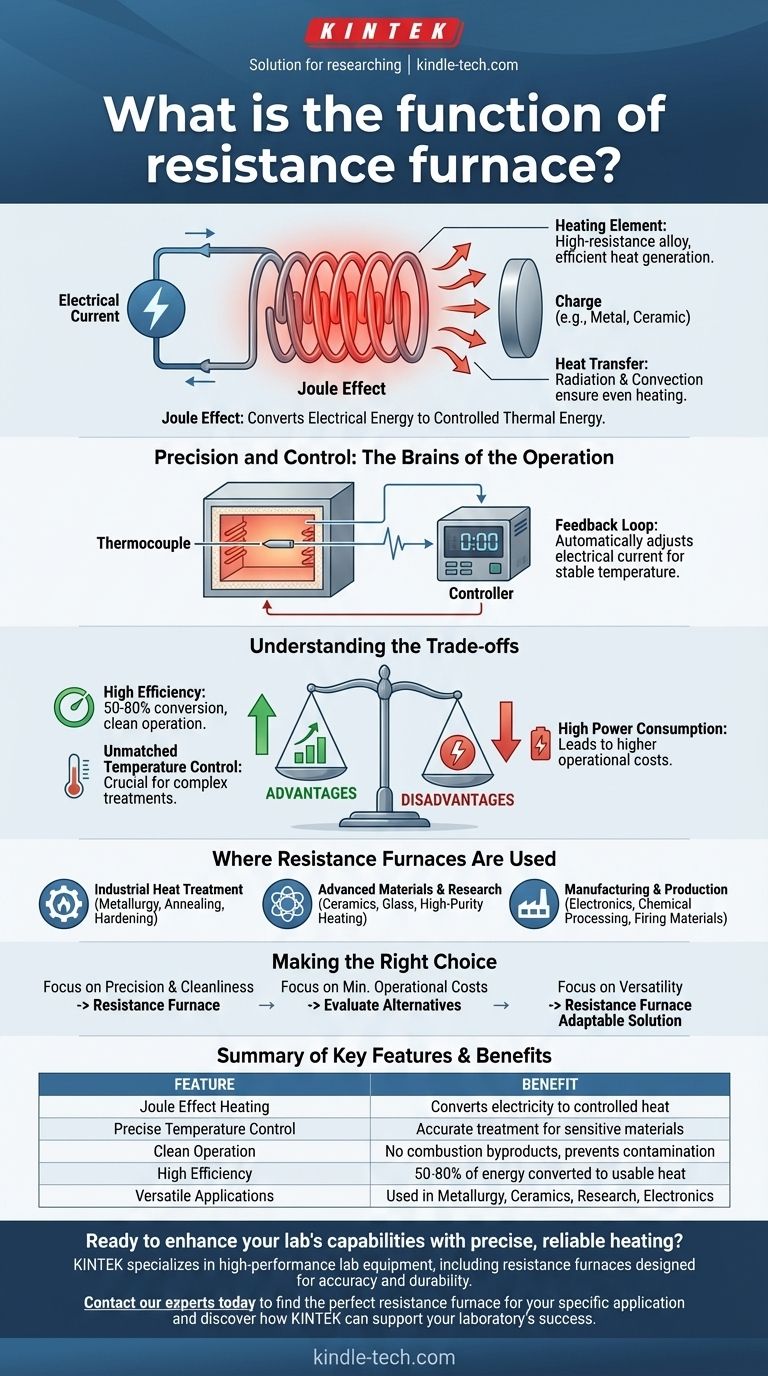

Il Principio Fondamentale: Come Funziona un Forno a Resistenza

Un forno a resistenza opera su un principio elettrico semplice ma potente. Comprendere questo meccanismo è fondamentale per apprezzare il suo ruolo nell'industria moderna.

L'Effetto Joule: Conversione dell'Elettricità in Calore

L'intera funzione si basa sul riscaldamento Joule. Quando una corrente elettrica scorre attraverso un conduttore, incontra resistenza. Questa opposizione al flusso di elettricità costringe l'energia elettrica a convertirsi in energia termica.

L'Elemento Riscaldante

Il forno utilizza componenti specializzati chiamati elementi riscaldanti, o resistori. Questi sono tipicamente realizzati con leghe resistenti alle alte temperature progettate per generare calore in modo efficiente senza degradarsi.

Meccanismi di Trasferimento del Calore

Una volta che gli elementi riscaldanti sono caldi, trasferiscono la loro energia termica al materiale all'interno del forno (la "carica"). Ciò avviene principalmente attraverso due metodi: irraggiamento e convezione, garantendo che il pezzo in lavorazione sia riscaldato uniformemente.

Precisione e Controllo: Il Cervello dell'Operazione

La caratteristica distintiva di un moderno forno a resistenza è la sua capacità di gestire con precisione la temperatura. Questo controllo lo rende adatto per applicazioni esigenti.

Rilevamento della Temperatura

Una termocoppia agisce come la terminazione nervosa del forno. È un sensore che misura con precisione la temperatura all'interno della camera del forno e invia queste informazioni come segnale elettrico.

Il Ruolo del Controllore

Questo segnale viene inviato a un controllore, che confronta la temperatura effettiva con il setpoint desiderato o la curva di temperatura.

Ottenere la Regolazione Automatica

Se la temperatura si discosta dal setpoint, il controllore regola automaticamente la quantità di corrente elettrica che fluisce agli elementi riscaldanti. Questo ciclo di feedback consente una gestione della temperatura incredibilmente stabile e precisa.

Comprendere i Compromessi

Come ogni tecnologia, i forni a resistenza hanno vantaggi e limitazioni distinti che ne determinano l'idoneità per un dato compito.

Il Vantaggio: Alta Efficienza e Funzionamento Pulito

I forni a resistenza sono altamente efficienti, convertendo tra il 50% e l'80% dell'energia elettrica direttamente in calore utilizzabile. Non producono sottoprodotti della combustione, il che si traduce in un ambiente di lavoro pulito e previene la contaminazione del materiale riscaldato.

Il Vantaggio: Controllo della Temperatura Ineguagliabile

Il sofisticato sistema di controllo consente un'accuratezza eccezionale. Questo è fondamentale per trattamenti termici complessi o quando si lavora con materiali sensibili che hanno finestre di processo ristrette.

Lo Svantaggio: Elevato Consumo Energetico

Lo svantaggio principale è la loro dipendenza dall'elettricità, che può portare a costi operativi elevati. Il loro significativo consumo energetico è un fattore critico da considerare nelle applicazioni industriali su larga scala.

Dove Vengono Utilizzati i Forni a Resistenza

La combinazione di precisione, pulizia e versatilità rende i forni a resistenza strumenti essenziali in un'ampia gamma di industrie.

Trattamento Termico Industriale

Sono ampiamente utilizzati in metallurgia per processi come ricottura, tempra e rinvenimento dei metalli, dove sono richiesti profili di temperatura precisi per ottenere proprietà specifiche del materiale.

Materiali Avanzati e Ricerca

Nei laboratori e nella produzione specializzata, vengono utilizzati per lo sviluppo e la lavorazione di ceramiche, vetro, refrattari e altri materiali avanzati che richiedono un riscaldamento ad alta purezza.

Produzione e Fabbricazione

I forni a resistenza sono parte integrante della produzione di componenti elettronici, della lavorazione chimica e della cottura di materiali da costruzione dove la qualità costante è fondamentale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle priorità del tuo processo.

- Se il tuo obiettivo principale è la precisione e la pulizia del processo: Un forno a resistenza è la scelta ideale grazie al suo controllo superiore della temperatura e all'assenza di sottoprodotti della combustione.

- Se il tuo obiettivo principale è ridurre al minimo i costi energetici operativi: L'elevato consumo energetico è una considerazione chiave e potresti dover valutare alternative se la precisione del processo è meno critica.

- Se il tuo obiettivo principale è la versatilità: L'ampia applicabilità dei forni a resistenza in metallurgia, ceramica e ricerca li rende una soluzione altamente adattabile per diverse esigenze di riscaldamento.

In definitiva, un forno a resistenza offre una potente combinazione di controllo ed efficienza per qualsiasi processo che richieda energia termica precisa.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Riscaldamento a Effetto Joule | Converte l'elettricità direttamente in energia termica controllata. |

| Controllo Preciso della Temperatura | Consente un trattamento termico accurato per materiali sensibili. |

| Funzionamento Pulito | Nessun sottoprodotto della combustione, prevenendo la contaminazione del materiale. |

| Alta Efficienza | Il 50-80% dell'energia elettrica viene convertito in calore utilizzabile. |

| Applicazioni Versatili | Utilizzato in metallurgia, ceramica, ricerca e produzione elettronica. |

Pronto a migliorare le capacità del tuo laboratorio con un riscaldamento preciso e affidabile?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a resistenza progettati per precisione e durata. Che tu sia nel campo della scienza dei materiali, del controllo qualità o della ricerca e sviluppo, le nostre soluzioni garantiscono che i tuoi processi termici siano efficienti e privi di contaminazioni.

Contatta i nostri esperti oggi per trovare il forno a resistenza perfetto per la tua applicazione specifica e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali