Nella sua essenza, un calcinatore è un forno industriale specializzato progettato per riscaldare materiali solidi a una temperatura elevata e controllata con precisione senza fonderli. La sua funzione principale è indurre una reazione chimica o un cambiamento di fase fisico nel materiale. Questo processo, noto come calcinazione, viene utilizzato per rimuovere sostanze volatili come acqua e anidride carbonica, o per modificare la struttura cristallina del materiale per conferirgli nuove proprietà desiderate.

Un calcinatore non è semplicemente un forno; è un reattore termico. Il suo scopo è trasformare una materia prima in una sostanza completamente nuova con specifiche caratteristiche chimiche e fisiche gestendo meticolosamente il calore, il tempo e le condizioni atmosferiche.

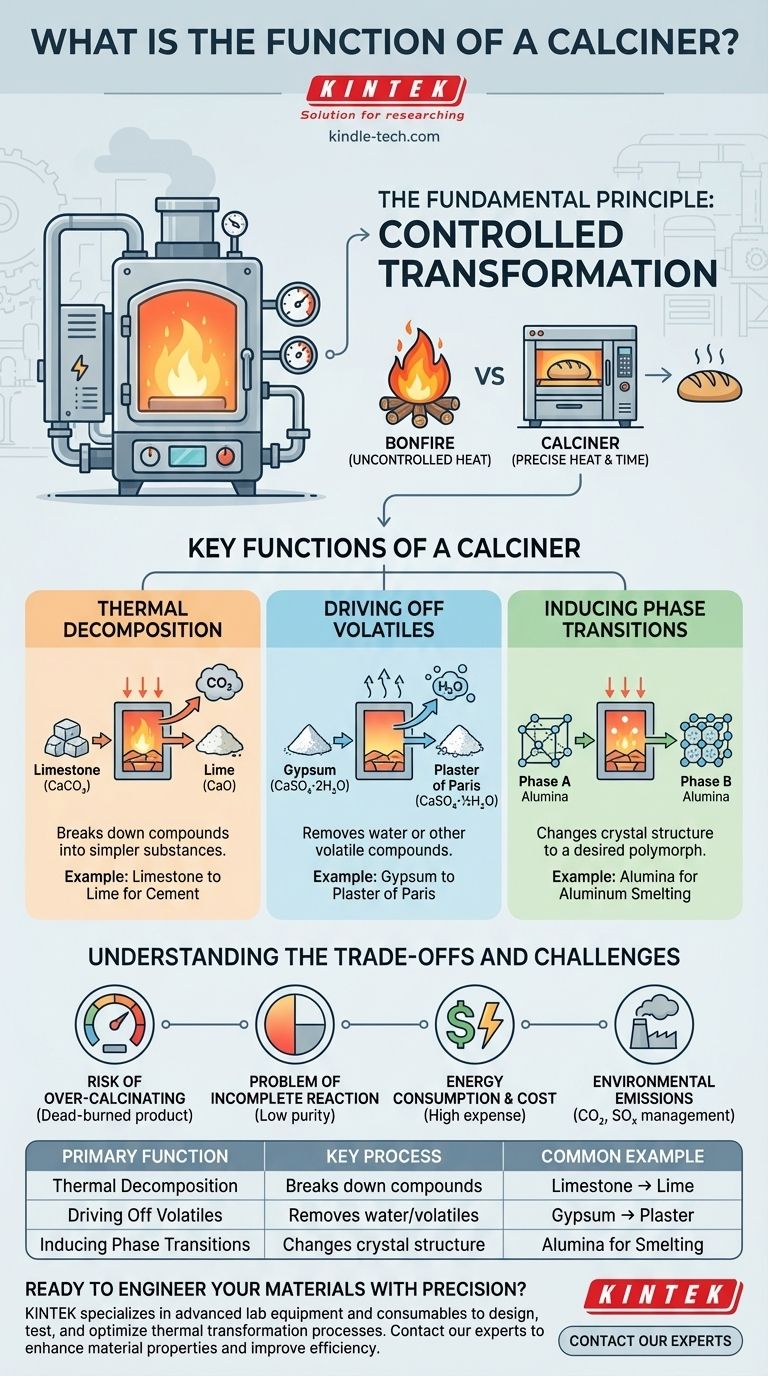

Il Principio Fondamentale: Trasformazione Controllata

Pensa a un calcinatore non come a un falò, ma come a un sofisticato forno da fornaio. Un falò applica calore incontrollato, mentre il forno da fornaio applica calore preciso per un tempo specifico per trasformare l'impasto in pane. Il calcinatore opera su questo stesso principio di trasformazione controllata.

Oltre il Semplice Riscaldamento

L'obiettivo della calcinazione non è solo quello di rendere qualcosa caldo. È utilizzare l'energia termica come strumento per rompere i legami chimici o riorganizzare la struttura interna di un materiale. Ciò richiede un controllo preciso del profilo di temperatura: la velocità con cui il materiale si riscalda, per quanto tempo rimane alla temperatura massima e come si raffredda.

L'Obiettivo: Un Nuovo Materiale

Il materiale che esce da un calcinatore è fondamentalmente diverso da quello che è entrato. Può essere più leggero, più poroso, più reattivo chimicamente o avere una forma cristallina diversa. L'intero processo è ingegnerizzato per produrre questo specifico risultato in modo affidabile e costante.

Funzioni Chiave di un Calcinatore

Un calcinatore svolge diverse funzioni distinte, spesso simultaneamente, a seconda del materiale e del risultato desiderato.

Decomposizione Termica

Questa è la funzione classica di un calcinatore. Comporta il riscaldamento di un composto fino a quando non si scompone in due o più sostanze più semplici.

L'esempio più comune è la produzione di calce (ossido di calcio) da calcare (carbonato di calcio) per l'industria del cemento. Quando riscaldato a oltre 900°C (1650°F), il calcare si decompone, rilasciando gas anidride carbonica e lasciando dietro di sé la calce altamente reattiva.

Eliminazione dei Volatili

Questa funzione comporta la rimozione di acqua o altri composti volatili da un materiale. Ciò può includere la rimozione della semplice umidità o, cosa più importante, dell'acqua legata chimicamente nota come "acqua di idratazione".

Un esempio chiave è la lavorazione del gesso per produrre gesso di Parigi. Il calcinatore riscalda attentamente il gesso per eliminare una quantità specifica delle sue molecole d'acqua, modificandone la struttura chimica e consentendogli di essere reidratato successivamente per formare un solido duro.

Induzione di Transizioni di Fase

Alcuni materiali possono esistere in diverse forme solide o strutture cristalline, note come polimorfi. Un calcinatore può essere utilizzato per riscaldare un materiale a una temperatura specifica per forzarlo a convertirsi da una fase all'altra.

Questo è fondamentale nella produzione di allumina, il precursore dell'alluminio. Diverse fasi di allumina hanno proprietà diverse e la calcinazione viene utilizzata per produrre la fase specifica richiesta per il processo di fusione.

Comprendere i Compromessi e le Sfide

L'operazione di un calcinatore comporta un delicato equilibrio. Una cattiva gestione del processo può portare a problemi significativi, influenzando la qualità del prodotto e l'efficienza operativa.

Il Rischio di Sovracalcinazione

Riscaldare un materiale troppo a lungo o a una temperatura troppo elevata può creare un prodotto indesiderato. Ad esempio, la calce "bruciata a secco" (dead-burned) viene creata quando viene sovracalcificata, rendendola densa e chimicamente non reattiva, il che è inutile per molte applicazioni come la produzione di cemento.

Il Problema della Reazione Incompleta

Al contrario, non riscaldare il materiale a sufficienza o per un tempo sufficiente si traduce in una trasformazione incompleta. Ciò lascia materia prima non reagita nel prodotto finale, riducendone la purezza e le prestazioni.

Consumo Energetico e Costo

I calcinatori operano a temperature estremamente elevate e sono spesso pezzi di attrezzatura massicci. Di conseguenza, richiedono un consumo energetico incredibile. I costi di carburante o elettricità rappresentano una parte importante delle spese operative, rendendo l'efficienza energetica una preoccupazione critica di progettazione e funzionamento.

Emissioni Ambientali

Lo scopo stesso della calcinazione è spesso quello di eliminare gas come la CO2 (dal calcare) o gli SOx (da alcuni minerali). Queste emissioni devono essere catturate, trattate o gestite in altro modo per essere conformi alle normative ambientali, aggiungendo complessità e costi all'operazione.

Come Pensare alla Calcinazione per il Tuo Obiettivo

La progettazione e il funzionamento specifici di un sistema di calcinazione sono dettati interamente dalle proprietà desiderate del prodotto finale.

- Se la tua attenzione principale è creare un prodotto altamente reattivo (come la calce per il cemento): La tua priorità deve essere il controllo preciso della temperatura per ottenere la conversione completa senza causare la bruciatura a secco.

- Se la tua attenzione principale è la purezza del materiale e una specifica struttura cristallina (come per catalizzatori o ceramiche tecniche): Devi dare priorità al controllo meticoloso sia del profilo di temperatura che dell'atmosfera del forno (ad esempio, ricco di ossigeno rispetto a povero di ossigeno).

- Se la tua attenzione principale è la semplice essiccazione di massa o la rimozione dell'umidità: Un sistema meno complesso e a temperatura più bassa, focalizzato sulla massimizzazione del tempo di permanenza e del flusso d'aria, potrebbe essere la soluzione più efficiente.

In definitiva, un calcinatore è uno strumento industriale essenziale per trasformare una sostanza grezza e comune in un materiale altamente ingegnerizzato e a valore aggiunto.

Tabella Riassuntiva:

| Funzione Primaria | Processo Chiave | Esempio Comune |

|---|---|---|

| Decomposizione Termica | Scompone i composti in sostanze più semplici | Calcare in Calce (CaCO₃ → CaO + CO₂) |

| Eliminazione dei Volatili | Rimuove acqua o altri composti volatili | Gesso in Gesso di Parigi |

| Induzione di Transizioni di Fase | Modifica la struttura cristallina in un polimorfo desiderato | Produzione di allumina per la fusione dell'alluminio |

Pronto a Ingegnerizzare i Tuoi Materiali con Precisione?

Sia che tu debba sviluppare un prodotto altamente reattivo, ottenere strutture cristalline specifiche per ceramiche tecniche o rimuovere efficientemente i volatili, il giusto processo di calcinazione è fondamentale. KINTEK è specializzata nel fornire attrezzature da laboratorio avanzate e materiali di consumo per aiutarti a progettare, testare e ottimizzare i tuoi processi di trasformazione termica.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le proprietà dei tuoi materiali, aumentare l'efficienza e guidare l'innovazione nel tuo laboratorio o impianto pilota.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali condizioni di reazione forniscono i forni tubolari ad alta temperatura per la riduzione del biochar? Ottimizzare la lavorazione dei minerali

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli