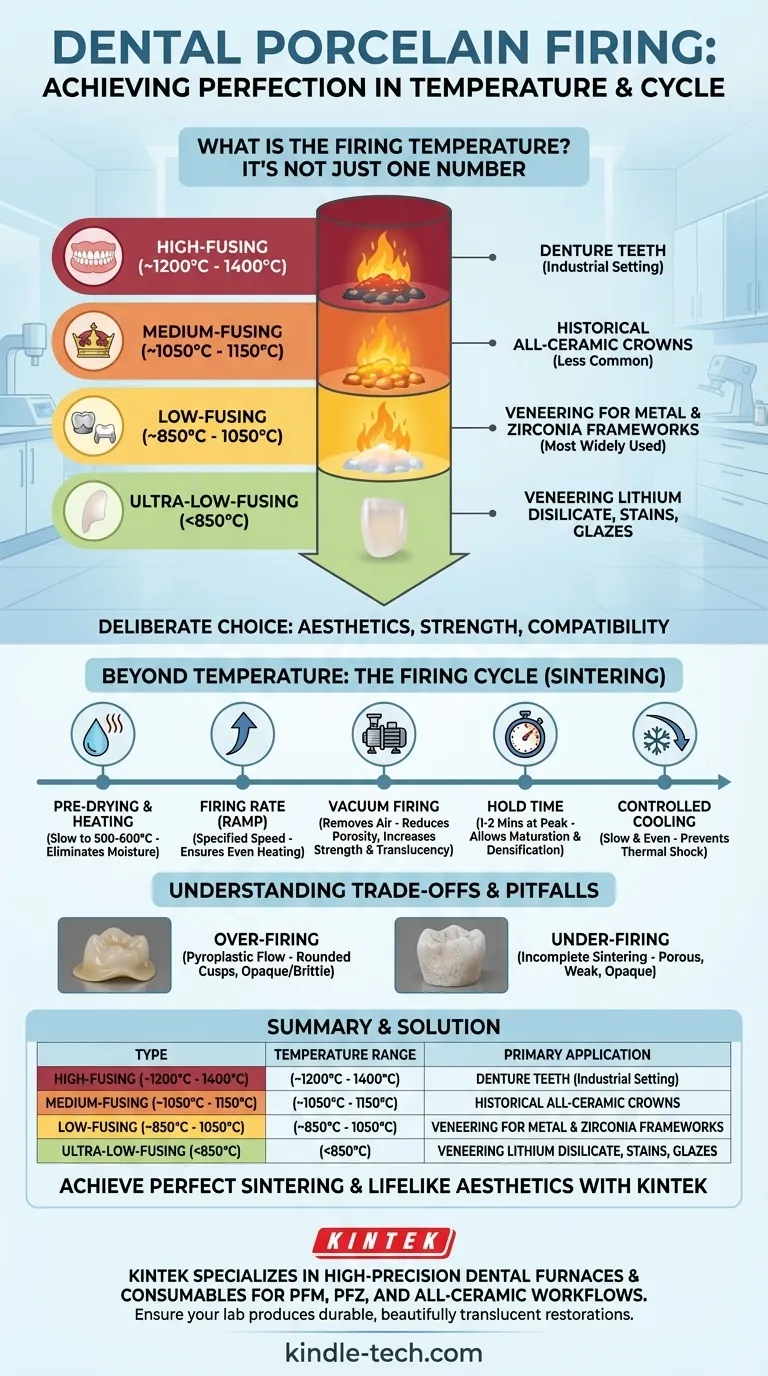

La temperatura di cottura della ceramica dentale non è un valore specifico, ma rientra in categorie distinte che vanno da oltre 1200°C per i tipi ad alta fusione a meno di 850°C per i materiali a ultra-bassa fusione. La temperatura corretta è dettata dalla composizione specifica della ceramica, dal suo produttore e dalla sua applicazione clinica prevista, come per denti da protesi, corone o faccette su una struttura metallica o in zirconia.

La scelta di una ceramica dentale e della sua corrispondente temperatura di cottura è una decisione deliberata guidata dalla necessità di bilanciare estetica, resistenza e compatibilità con le strutture sottostanti. Comprendere l'"intervallo di fusione" del materiale e l'intero ciclo di cottura è più critico che conoscere un singolo numero, poiché controlla direttamente la densità finale, la traslucenza e l'integrità del restauro.

La classificazione delle ceramiche dentali per temperatura di cottura

Il concetto più importante da afferrare è che "ceramica dentale" è un termine ampio. I materiali sono raggruppati in base alla temperatura alla quale sinterizzano e maturano, il che influenza direttamente dove e come possono essere utilizzati.

Ceramica ad alta fusione (da ~1200°C a 1400°C)

Questo tipo è composto principalmente da feldspato ed è il più resistente e durevole delle ceramiche.

A causa della sua temperatura di cottura estremamente elevata, è quasi esclusivamente utilizzato per la produzione di denti artificiali per protesi. Questo processo viene eseguito in un ambiente industriale, non in un tipico laboratorio odontotecnico.

Ceramica a media fusione (da ~1050°C a 1150°C)

Questa categoria funge da ponte tra i tipi ad alta e bassa fusione. Storicamente è stata utilizzata per la costruzione di alcune corone interamente in ceramica (corone a giacca) e ponti prefabbricati.

Il suo utilizzo è diventato meno comune con l'avvento delle moderne ceramiche ad alta resistenza e dei sistemi a bassa fusione più versatili.

Ceramica a bassa fusione (da ~850°C a 1050°C)

Questa è la categoria più utilizzata nei moderni laboratori odontotecnici. La sua temperatura di cottura più bassa è cruciale per la sua applicazione principale: ceramica da rivestimento per strutture metalliche e in zirconia.

Queste ceramiche contengono più fondenti vetrificanti (come ossidi di sodio o potassio) per abbassare il punto di rammollimento. Ciò consente loro di essere fuse su una struttura senza deformare o fondere la struttura sottostante.

Ceramica a ultra-bassa fusione (<850°C)

Questa moderna classe di ceramica è progettata per la massima compatibilità con i materiali più recenti e per regolazioni delicate.

È ideale per il rivestimento di ceramiche ad alta resistenza come il disilicato di litio, che possono avere una minore stabilità termica. Viene anche utilizzata per la caratterizzazione finale con coloranti, glasure o per apportare piccole aggiunte e riparazioni senza rischiare l'integrità del restauro completo.

Oltre la temperatura: comprendere il ciclo di cottura

Ottenere le corrette proprietà finali è più che raggiungere una temperatura di picco. L'intero ciclo di cottura è un processo precisamente controllato di sinterizzazione, in cui le singole particelle di ceramica si fondono insieme in una massa solida e densa senza fondere completamente.

Fasi chiave di un ciclo di cottura

Un tipico programma di cottura per una corona o un ponte prevede diverse fasi distinte:

- Pre-essiccazione e riscaldamento: Il restauro viene lentamente riscaldato a circa 500-600°C per eliminare completamente l'umidità. Affrettare questo passaggio può causare la formazione di vapore all'interno della ceramica, portando a crepe o vuoti.

- Velocità di cottura (Rampa): Questa è la velocità con cui la temperatura del forno aumenta fino al suo picco. La velocità è specificata dal produttore per garantire un riscaldamento uniforme in tutta la massa ceramica.

- Cottura sottovuoto: Per la maggior parte della rampa di riscaldamento, la cottura viene eseguita sotto un forte vuoto. Questo rimuove l'aria intrappolata tra le particelle di ceramica, riducendo drasticamente la porosità e risultando in un restauro finale più resistente e traslucido. Il vuoto viene rilasciato poco prima o alla temperatura di picco.

- Tempo di mantenimento: Una volta raggiunta la temperatura di picco, viene mantenuta per una durata specifica (spesso 1-2 minuti). Questo "assorbimento di calore" consente alla ceramica di maturare e densificarsi completamente, raggiungendo la sua traslucenza e contrazione desiderate.

- Raffreddamento controllato: Il restauro deve essere raffreddato lentamente e uniformemente per prevenire lo shock termico, che può causare fratture catastrofiche. I forni moderni controllano automaticamente questa velocità di raffreddamento.

Comprendere i compromessi e le insidie

La stretta aderenza al protocollo di cottura raccomandato dal produttore è non negoziabile. Deviazioni minori possono avere conseguenze importanti per il restauro finale.

Il problema della sovra-cottura

Se la temperatura è troppo alta o mantenuta troppo a lungo, la ceramica inizierà a fluire come un liquido denso (flusso piroplastico).

Ciò porta a cuspidi arrotondate, perdita di texture superficiale e un aspetto afflosciato. Paradossalmente, una grave sovra-cottura può anche causare devetrificazione, dove il vetro cristallizza e diventa opaco e fragile.

Il rischio di sotto-cottura

Se la ceramica non raggiunge la sua corretta temperatura di maturazione, il processo di sinterizzazione sarà incompleto.

Il restauro risultante sarà poroso, debole e apparirà gessoso o opaco. Sarà altamente suscettibile a fratture e macchie nella bocca del paziente.

La compatibilità del framework è fondamentale

Per qualsiasi restauro in ceramica fusa su metallo (PFM) o ceramica fusa su zirconia (PFZ), la temperatura di cottura della ceramica da rivestimento deve essere inferiore alla temperatura di distorsione o fusione della struttura sottostante. Questo è il motivo fondamentale per cui le ceramiche a bassa fusione dominano il lavoro di corone e ponti.

Fare la scelta giusta per il tuo obiettivo

La scelta del materiale e del protocollo di cottura è dettata interamente dall'obiettivo clinico o di laboratorio.

- Se il tuo obiettivo principale è una corona in ceramica fusa su metallo (PFM): Devi utilizzare una ceramica a bassa fusione la cui temperatura di maturazione sia tranquillamente inferiore alla temperatura di cedimento della lega metallica scelta.

- Se il tuo obiettivo principale è rivestire una struttura in zirconia: Seleziona una ceramica a bassa o ultra-bassa fusione specificamente formulata per la zirconia per gestire le differenze di espansione termica e prevenire le crepe.

- Se il tuo obiettivo principale è creare denti da protesi: La ceramica ad alta fusione è la scelta tradizionale grazie alla sua superiore durata e resistenza all'usura, sebbene richieda attrezzature specializzate a livello industriale.

- Se il tuo obiettivo principale è una ceramica monolitica (es. disilicato di litio): Il tuo ciclo di cottura è per la cristallizzazione e la glasura, un processo diverso dalla stratificazione della ceramica, e devi attenerti rigorosamente al programma tempo-temperatura specifico del produttore.

Padroneggiare il ciclo di cottura significa controllare con precisione il calore per trasformare polvere di vetro e minerali in un restauro durevole e realistico.

Tabella riassuntiva:

| Tipo di ceramica | Intervallo di cottura tipico | Applicazione principale |

|---|---|---|

| Alta fusione | Da ~1200°C a 1400°C | Denti da protesi |

| Media fusione | Da ~1050°C a 1150°C | Corone interamente in ceramica storiche |

| Bassa fusione | Da ~850°C a 1050°C | Rivestimento per strutture metalliche/zirconia |

| Ultra-bassa fusione | <850°C | Rivestimento di disilicato di litio, coloranti/glasure |

Ottieni una sinterizzazione perfetta e un'estetica realistica con ogni restauro. Padroneggiare il ciclo di cottura della ceramica dentale è fondamentale per la resistenza e l'estetica. KINTEK è specializzata in forni dentali di alta precisione e materiali di consumo che offrono risultati coerenti e affidabili per flussi di lavoro PFM, PFZ e interamente in ceramica. Assicurati che il tuo laboratorio produca restauri durevoli e splendidamente traslucidi – contatta i nostri esperti oggi stesso per trovare la soluzione di cottura ideale per i tuoi materiali e applicazioni specifici.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale

- Quali proprietà delle parti in zirconia dentale sono influenzate dalla temperatura di sinterizzazione? Controllo termico di precisione

- Quali metodi vengono utilizzati per controllare la temperatura per la sinterizzazione della zirconia dentale? Ottieni risultati precisi con KINTEK

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura