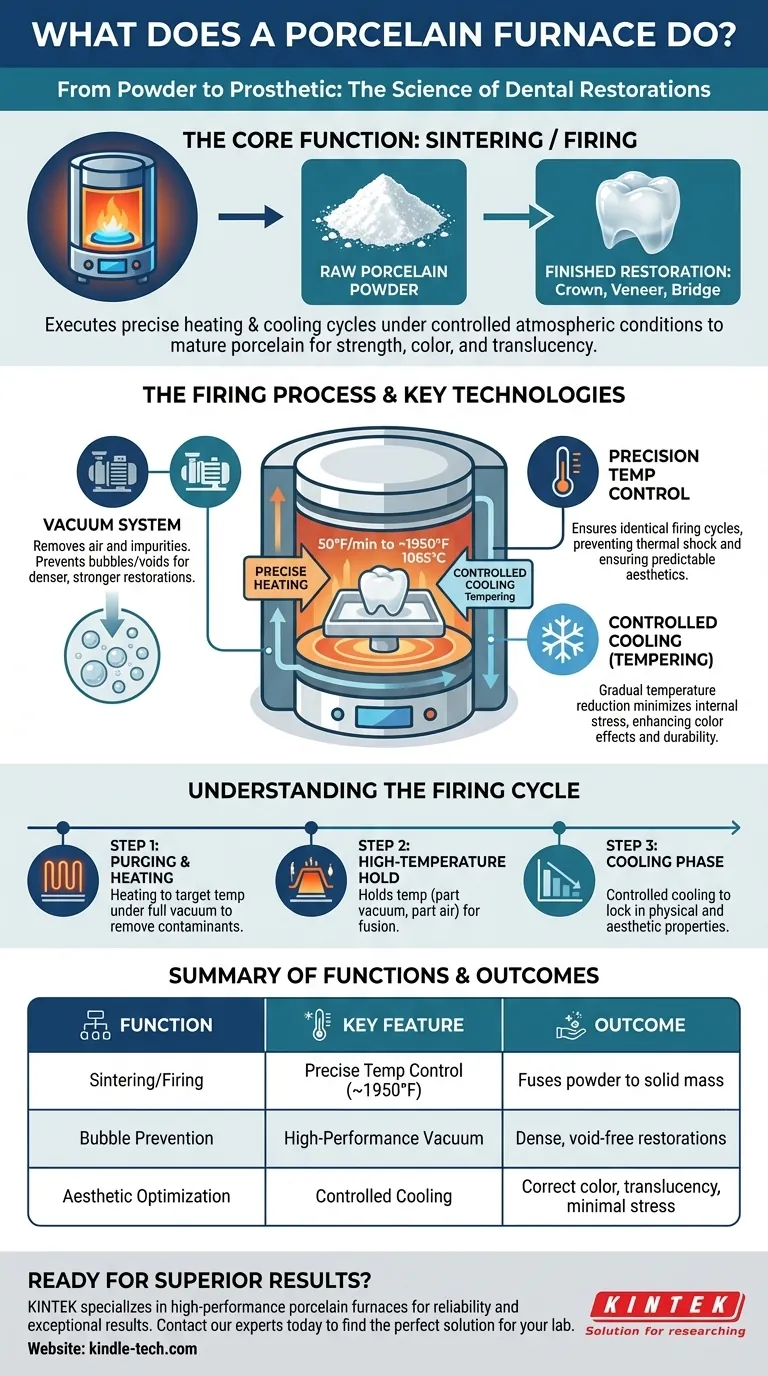

Nel suo nucleo, un forno per porcellana è un forno altamente specializzato utilizzato nei laboratori odontotecnici per trasformare la polvere di porcellana dentale grezza in un restauro dentale finito, durevole e realistico. Esegue cicli precisi di riscaldamento e raffreddamento in condizioni atmosferiche controllate per maturare la porcellana, garantendo che la corona, la faccetta o il ponte finale abbiano la resistenza, il colore e la traslucenza corretti.

Un forno per porcellana non è semplicemente una fonte di calore; è uno strumento di precisione. Il suo ruolo principale è quello di fondere le particelle di porcellana utilizzando un ciclo di temperatura e vuoto strettamente controllato, essenziale per creare protesi dentali resistenti, prive di bolle ed esteticamente gradevoli.

La Funzione Principale: Dalla Polvere alla Protesi

Un forno per porcellana dentale è l'anello critico tra l'arte del tecnico e un restauro dentale funzionale. Il suo funzionamento è incentrato su un processo noto come cottura (firing) o sinterizzazione.

La Camera di Cottura Refrattaria

Il componente principale del forno è la sua camera di cottura refrattaria. Questa camera è costruita con materiali in grado di resistere a temperature estremamente elevate senza degradarsi.

Una volta che il tecnico odontotecnico ha costruito un restauro con polvere di porcellana, questo viene posizionato in questa camera su vassoi, perni o reti speciali che consentono un riscaldamento uniforme.

Il Processo di Cottura

Il forno esegue un ciclo pre-programmato, aumentando attentamente la temperatura a una velocità specifica (ad esempio, 50°F al minuto) fino a un punto elevato, spesso intorno a 1950°F (1065°C).

Mantiene questa temperatura per un tempo stabilito prima di iniziare una fase di raffreddamento controllato. Questo intero processo fonde le singole particelle di porcellana in una massa solida e vetrificata.

Raggiungere l'Estetica Ottimale

L'obiettivo della cottura è portare la porcellana alla maturità ottimale. Ciò assicura che il restauro finale abbia la consistenza superficiale, la traslucenza e le proprietà cromatiche desiderate, come tonalità (hue), croma (chroma) e valore (value). Un ciclo di cottura improprio può rovinare il risultato estetico.

Tecnologie Chiave che Definiscono le Prestazioni

I forni per porcellana moderni incorporano diverse tecnologie chiave per garantire risultati coerenti e di alta qualità. Queste caratteristiche li distinguono dai semplici forni ad alta temperatura.

Il Sistema a Vuoto

La maggior parte del processo di riscaldamento avviene sotto un forte vuoto, tipicamente creato da una pompa priva di olio e acqua.

L'applicazione del vuoto rimuove l'aria e le impurità da tra le particelle di porcellana prima che si fondano. Questo passaggio critico previene bolle e vuoti, risultando in un restauro significativamente più denso e resistente.

Verso la fine del ciclo, il vuoto viene rilasciato e il tempo di mantenimento finale viene completato nell'aria ambiente della camera.

Controllo Preciso della Temperatura

Il forno deve seguire esattamente il programma di temperatura. Funzionalità come la compensazione della temperatura aiutano a correggere eventuali fluttuazioni minori, garantendo che ogni ciclo di cottura sia identico.

Questa precisione è vitale per prevenire shock termici, che possono causare crepe, e per ottenere risultati estetici prevedibili ogni volta.

Raffreddamento Controllato (Tempra)

Semplicemente spegnere il calore non è un'opzione. I forni di fascia alta utilizzano una funzione di raffreddamento per tempra (raffreddamento lento).

Questa graduale riduzione della temperatura minimizza gli stress interni all'interno della porcellana, il che migliora gli effetti cromatici finali e aumenta significativamente la qualità complessiva e la durata del restauro.

Comprendere il Ciclo di Cottura in Pratica

Un tipico ciclo di cottura dimostra come queste tecnologie lavorino insieme per produrre un restauro dentale finale.

La Fase di Spurgo e Riscaldamento

Il ciclo inizia riscaldando il forno da una bassa temperatura alla temperatura alta target sotto vuoto completo. Questo processo di "spurgo" rimuove i contaminanti.

Il Mantenimento ad Alta Temperatura

Una volta che il forno raggiunge la sua temperatura di picco, la mantiene per una durata specifica. Una parte di questo mantenimento avviene sotto vuoto e la porzione finale avviene dopo che il vuoto è stato rilasciato nell'aria.

La Fase di Raffreddamento

Dopo il mantenimento, il forno avvia la sequenza di raffreddamento controllato. Questo passaggio finale è cruciale per temprare la porcellana e bloccare le sue proprietà fisiche ed estetiche finali.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche di un forno per porcellana influiscono direttamente sulla qualità e sull'efficienza della produzione di un laboratorio odontotecnico.

- Se la tua priorità principale è l'estetica e la resistenza: Dai la precedenza a un forno con un sistema a vuoto senza olio ad alte prestazioni e funzioni precise di raffreddamento per tempra.

- Se la tua priorità principale è la coerenza e l'affidabilità: Cerca funzionalità come la compensazione automatica della temperatura e componenti durevoli e a bassa manutenzione per garantire risultati ripetibili con tempi di inattività minimi.

In definitiva, il forno per porcellana è la tecnologia fondamentale per creare restauri dentali che siano allo stesso tempo belli e costruiti per durare.

Tabella Riassuntiva:

| Funzione | Caratteristica Chiave | Risultato |

|---|---|---|

| Sinterizzazione/Cottura | Controllo Preciso della Temperatura (fino a ~1950°F / 1065°C) | Fonde la polvere di porcellana in una massa solida e durevole |

| Prevenzione delle Bolle | Sistema a Vuoto ad Alte Prestazioni | Crea restauri densi, resistenti e privi di vuoti |

| Ottimizzazione Estetica | Raffreddamento Controllato (Tempra) | Ottiene il colore e la traslucenza corretti e minimizza lo stress |

Pronto a ottenere risultati estetici e durevoli superiori nel tuo laboratorio odontotecnico?

La precisione del tuo forno per porcellana è fondamentale per il tuo successo. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni per porcellana avanzati progettati per affidabilità e risultati eccezionali.

Contatta oggi i nostri esperti per trovare il forno perfetto per le esigenze del tuo laboratorio e assicurare che ogni restauro soddisfi i più alti standard di qualità.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali fattori sono importanti da considerare nella scelta di un forno per sinterizzazione dentale? Abbina il tuo flusso di lavoro per risultati ottimali

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cosa fa la sinterizzazione alla zirconia? Sblocca la sua piena forza e il suo potenziale estetico

- Quali sono alcune caratteristiche presenti in molti forni dentali moderni? Migliorare la precisione attraverso l'integrazione digitale

- Quale tipo di zirconia ha un'estetica migliore? Scegli la Zirconia ad Alta Traslucenza 4Y/5Y per una Bellezza Superiore

- Cos'è la cottura della porcellana in odontoiatria? Il processo di laboratorio per corone e faccette resistenti e dall'aspetto naturale

- Quali cambiamenti fisici avvengono nei materiali ceramici come la zirconia durante la sinterizzazione? Massimizzare Densità e Resistenza

- Cos'è un forno per la sancoce dentale? Ottieni precisione in ogni restauro dentale