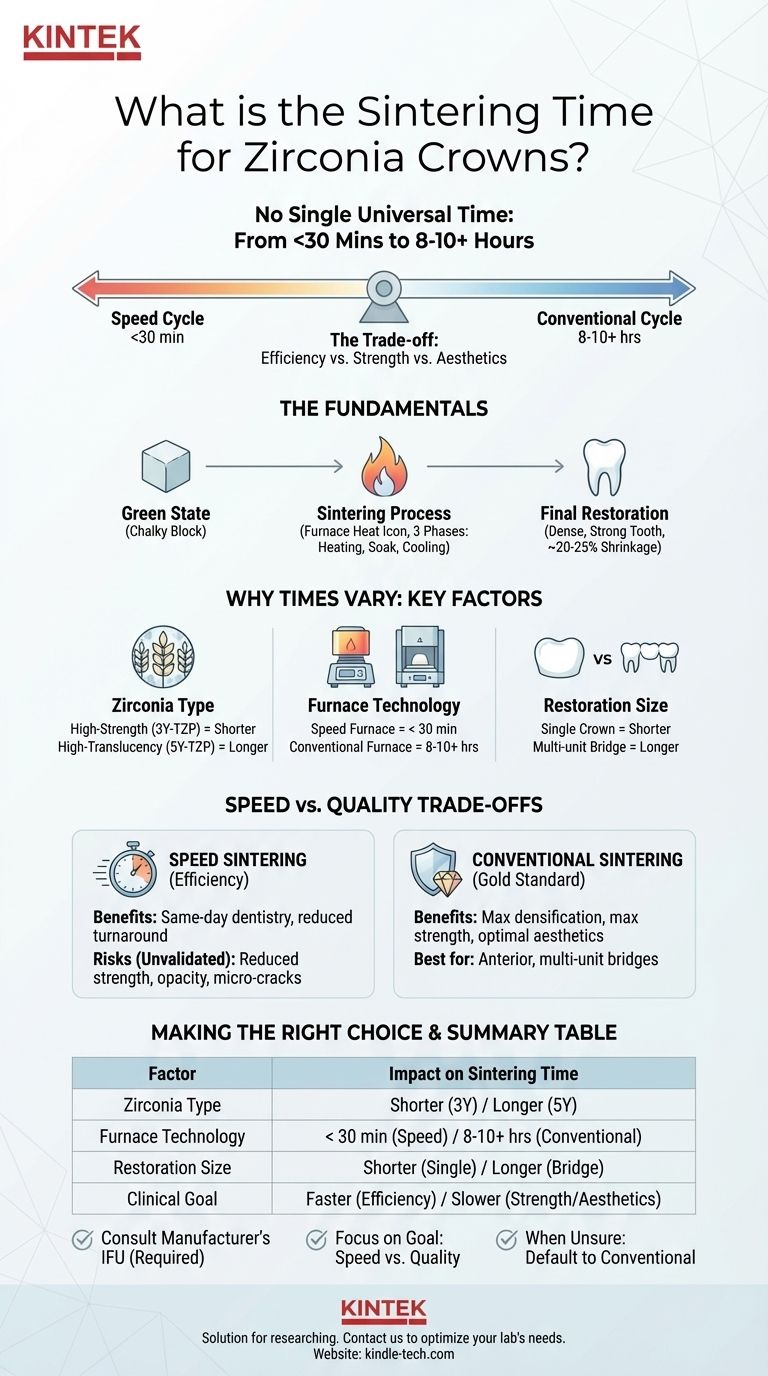

La risposta breve è che non esiste un unico tempo di sinterizzazione universale per tutte le corone in zirconia. La durata è dettata interamente dalla marca e dal tipo specifico di zirconia, dal forno utilizzato e dalle proprietà desiderate del restauro finale. I cicli di sinterizzazione possono variare da un ciclo "rapido" inferiore a 30 minuti a un ciclo convenzionale della durata di oltre 8-10 ore.

Il principio fondamentale da comprendere è che il tempo di sinterizzazione rappresenta un compromesso critico tra efficienza clinica, resistenza meccanica ed estetica finale. Scegliere il ciclo corretto non significa trovare un singolo numero, ma allineare il protocollo del produttore con il tuo obiettivo clinico specifico.

I fondamenti della sinterizzazione della zirconia

La sinterizzazione è il processo termico critico che trasforma un blocco di zirconia macinato polveroso e sovradimensionato (lo "stato verde") in un restauro dentale finale denso e resistente. Questo processo è essenziale per ottenere le proprietà cliniche previste del materiale.

Lo scopo della sinterizzazione

L'obiettivo principale della sinterizzazione è ridurre la porosità e aumentare drasticamente la densità della ceramica. Ciò si ottiene riscaldando il materiale a una temperatura elevata specifica, mantenendolo a tale temperatura e quindi raffreddandolo attentamente.

Il fattore di ritiro (Shrinkage)

Durante questo processo, la zirconia subisce una contrazione prevedibile e significativa, spesso intorno al 20-25%. Il software CAD/CAM tiene conto di questo ritiro progettando un restauro sovradimensionato che, dopo la sinterizzazione, si restringe alle dimensioni previste esatte.

Le tre fasi di un ciclo di sinterizzazione

Un programma di sinterizzazione completo è composto da tre fasi distinte:

- Riscaldamento: Un aumento controllato della temperatura per evitare shock termico.

- Sinterizzazione: Una "messa in temperatura" o "mantenimento" alla temperatura di picco (es. 1450°C - 1550°C) dove avviene la densificazione.

- Raffreddamento: Una diminuzione controllata della temperatura fino a temperatura ambiente per prevenire fratture.

Perché i tempi di sinterizzazione variano: fattori chiave

L'ampia gamma di tempi di sinterizzazione non è arbitraria. È una funzione della scienza dei materiali, delle capacità delle apparecchiature e delle esigenze fisiche del restauro.

Generazione di zirconia e traslucenza

Diverse generazioni di zirconia hanno composizioni chimiche e strutture a grana diverse. Le zirconie ad alta resistenza e opache (come la 3Y-TZP) possono spesso tollerare cicli più rapidi. Al contrario, le zirconie altamente traslucide ed estetiche (come la 5Y-TZP) sono più sensibili al protocollo di sinterizzazione e generalmente richiedono cicli più lunghi e lenti per raggiungere le loro proprietà ottiche ottimali senza comprometterne la resistenza.

Tecnologia del forno

Il tipo di forno di sinterizzazione è un fattore determinante importante. I moderni forni "rapidi" utilizzano la tecnologia a microonde o a induzione avanzata per riscaldare e raffreddare i materiali molto più velocemente dei forni tradizionali a resistenza. Tuttavia, è possibile utilizzare un ciclo rapido solo se sia il forno che il materiale di zirconia specifico sono stati convalidati per tale processo.

Dimensione e campata del restauro

Il calore deve penetrare uniformemente attraverso l'intero restauro, dalla superficie al nucleo. Una singola corona piccola può essere riscaldata e raffreddata molto più rapidamente di un ponte grande e multi-unità. Affrettare il processo su un ponte ad ampia campata rischia una sinterizzazione non uniforme, che porta a stress interni e a una maggiore probabilità di cedimento prematuro.

Comprendere i compromessi: velocità contro qualità

La decisione di utilizzare un ciclo di sinterizzazione veloce o lento è una decisione clinica e commerciale con chiare conseguenze.

Il fascino della sinterizzazione rapida (Speed Sintering)

Il vantaggio principale della sinterizzazione rapida è l'efficienza. Abilita la odontoiatria in giornata e riduce drasticamente i tempi di consegna per le corone fabbricate in laboratorio. Per una singola corona posteriore, un ciclo rapido convalidato può fornire un restauro clinicamente accettabile in una frazione del tempo.

I rischi di affrettare il processo

L'utilizzo di un ciclo rapido non convalidato, o l'affrettare un materiale non progettato per esso, può essere dannoso. I rischi potenziali includono una ridotta resistenza alla flessione, una traslucenza compromessa (che fa apparire la corona più opaca e meno vitale) e l'introduzione di micro-fratture dovute a shock termico. Questi problemi possono portare a un risultato antiestetico o, peggio, a un cedimento catastrofico del restauro.

Sinterizzazione convenzionale: il gold standard

Per decenni, i cicli di sinterizzazione lunghi e lenti sono stati il gold standard per una ragione. Questo metodo assicura la densificazione più completa, massimizza la resistenza alla flessione e fa emergere le migliori qualità estetiche possibili del materiale. Per i casi anteriori o i ponti multi-unità, un ciclo convenzionale è quasi sempre la scelta più sicura e prevedibile.

Fare la scelta giusta per il tuo obiettivo

Inizia sempre consultando le istruzioni per l'uso (IFU) del produttore per la tua zirconia specifica. I tempi di ciclo convalidati forniti non sono suggerimenti; sono requisiti per ottenere le proprietà dichiarate.

- Se il tuo obiettivo principale è la massima resistenza ed estetica (es. un ponte ad ampia campata): Utilizza il ciclo di sinterizzazione lungo e convenzionale raccomandato dal produttore.

- Se il tuo obiettivo principale è una consegna rapida in giornata per un'unità posteriore singola: Utilizza una combinazione di zirconia e forno specificamente convalidata e approvata per la sinterizzazione rapida.

- Se sei mai in dubbio o lavori con un nuovo materiale: Opta per il ciclo di sinterizzazione standard e convenzionale per garantire la massima qualità e sicurezza.

In definitiva, padroneggiare il processo di sinterizzazione significa seguire con precisione i protocolli convalidati per fornire un restauro sicuro, resistente e bello.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di sinterizzazione |

|---|---|

| Tipo di Zirconia | Alta resistenza (3Y-TZP) = ciclo più breve; Alta traslucenza (5Y-TZP) = ciclo più lungo |

| Tecnologia del Forno | Forno rapido = < 30 min; Forno convenzionale = 8-10+ ore |

| Dimensione del Restauro | Corona singola = ciclo più breve; Ponte multi-unità = ciclo più lungo |

| Obiettivo Clinico | Compromesso Velocità/Resistenza: cicli più veloci per l'efficienza, cicli più lenti per la massima resistenza/estetica |

Ottieni risultati di sinterizzazione perfetti ogni volta. La giusta attrezzatura da laboratorio è fondamentale per restauri in zirconia prevedibili e di alta qualità. KINTEK è specializzata in forni dentali di precisione e materiali di consumo progettati per i laboratori odontotecnici. Sia che tu abbia bisogno di un forno rapido per la odontoiatria in giornata o di un forno convenzionale per la massima resistenza ed estetica, i nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per il tuo flusso di lavoro e i tuoi materiali.

Contattaci oggi stesso per discutere le esigenze del tuo laboratorio e assicurarti che il tuo processo di sinterizzazione sia ottimizzato per il successo. Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Come vengono utilizzati i forni da pressatura dentale con le moderne tecnologie dentali? Ottimizza il tuo flusso di lavoro digitale CAD/CAM

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Cosa fa un forno odontoiatrico? Ottieni restauri dentali perfetti e realistici