In sintesi, il caolino viene utilizzato nella fabbricazione delle corone dentali tradizionali in porcellana non per la sua resistenza finale, ma per le sue proprietà essenziali durante il processo di creazione. Funziona come legante e plastificante naturale, conferendo alla pasta di porcellana grezza la consistenza lavorabile, simile all'argilla, che consente a un tecnico dentale di scolpire sapientemente la forma del dente prima che venga cotto e indurito in un forno.

Mentre i pazienti vedono la corona finale, simile al vetro, il tecnico si affida al caolino per rendere possibile quel risultato. Fornisce una "resistenza a verde" critica al materiale non cotto, impedendogli di crollare o rompersi durante la modellazione e la manipolazione.

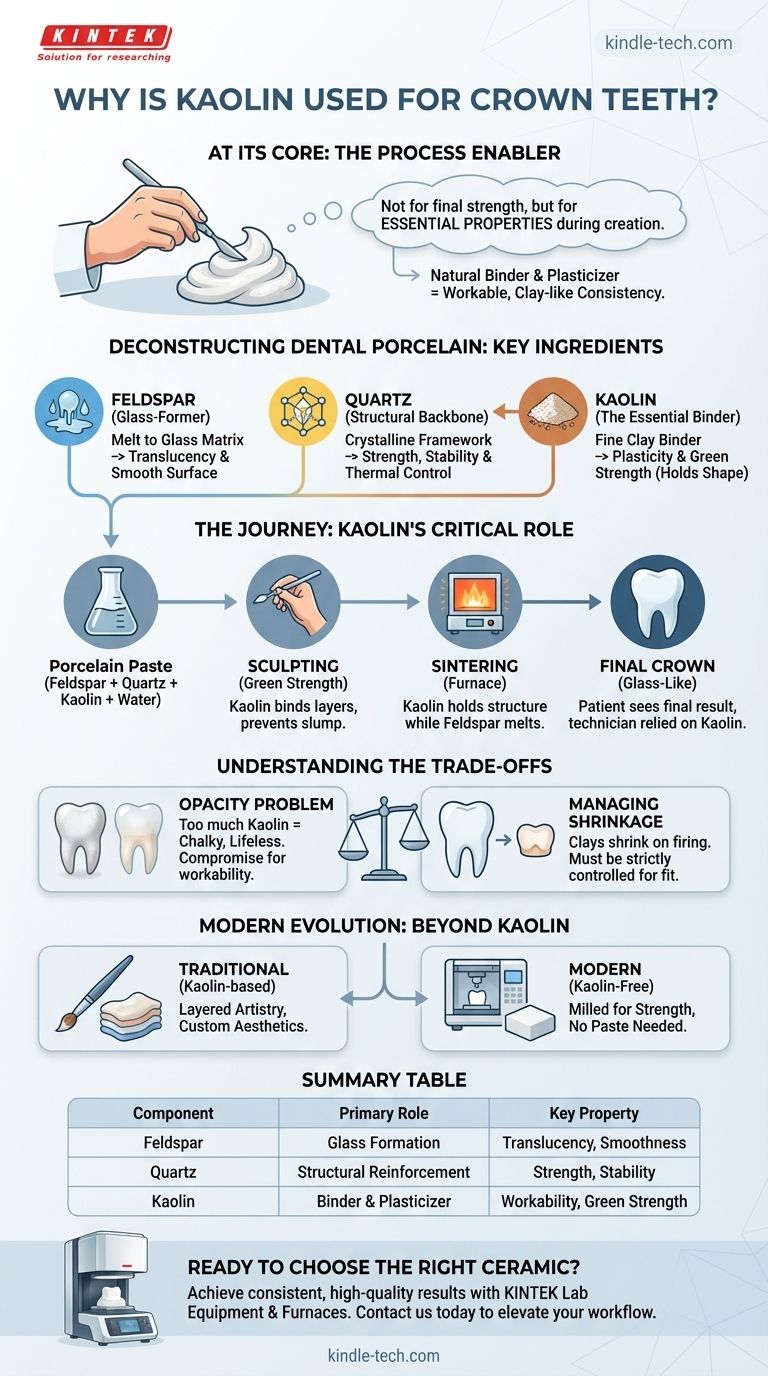

Decomporre la porcellana dentale: gli ingredienti chiave

Per comprendere il ruolo del caolino, devi prima capire che la porcellana dentale tradizionale non è una singola sostanza ma un materiale composito attentamente bilanciato, composto principalmente da tre minerali naturali.

Feldspato: il formatore di vetro

Il feldspato è il componente primario della porcellana dentale. Quando riscaldato ad alte temperature in un forno dentale, si fonde per formare una matrice vetrosa. Questa fase vetrosa è ciò che conferisce a una corona finita la sua cruciale traslucenza e una superficie liscia e resistente alle macchie.

Quarzo (Silice): la spina dorsale strutturale

Il quarzo è un riempitivo cristallino che non si fonde alle stesse temperature del feldspato. Agisce come una struttura stabile e ad alta resistenza all'interno del feldspato fuso. Questa struttura cristallina rinforza la corona finale, fornendo resistenza e stabilità e controllando l'espansione termica.

Caolino: il legante essenziale

Il caolino è un'argilla fine e bianca. È l'ingrediente chiave che rende lavorabile la miscela di polveri di feldspato e quarzo. Quando miscelato con acqua, il caolino rende la pasta plastica, permettendole di essere modellata e sagomata senza sbriciolarsi. Agisce come un legante, tenendo insieme le altre particelle prima che vengano fuse dal calore.

Il viaggio dalla pasta alla corona: il ruolo critico del caolino

L'importanza del caolino è più evidente durante le fasi di fabbricazione manuale di una corona in porcellana fusa su metallo (PFM) o di una corona tradizionale interamente in ceramica.

Costruire la corona non cotta

Un tecnico dentale applica meticolosamente la pasta di porcellana a strati per costruire l'anatomia del dente. Le proprietà leganti del caolino sono ciò che consente a questi strati di aderire l'uno all'altro e di mantenere la loro forma. Questo è spesso indicato come fornire "resistenza a verde"—la resistenza dell'oggetto prima che venga cotto.

Sopravvivere al forno

Mentre la corona viene riscaldata in un processo chiamato sinterizzazione, il caolino continua a mantenere la forma della struttura mentre il feldspato inizia a fondere e a fluire attorno alle particelle di quarzo. Senza caolino, la polvere accuratamente scolpita crollerebbe semplicemente in un mucchio.

Comprendere i compromessi: i limiti del caolino

Sebbene essenziale per la fabbricazione, la quantità di caolino nella porcellana dentale deve essere strettamente limitata. Le sue proprietà presentano un chiaro compromesso tra lavorabilità ed estetica finale.

Il problema dell'opacità

Il caolino è un'argilla e, come la maggior parte delle argille, è opaco. L'obiettivo estetico primario di una corona dentale è imitare la traslucenza naturale di un dente. L'uso eccessivo di caolino risulterebbe in un restauro gessoso, opaco e dall'aspetto spento, vanificando lo scopo dell'uso della porcellana. Il suo uso è un compromesso, aggiungendone quanto basta per la lavorabilità, minimizzando al contempo il suo impatto sulla trasmissione della luce.

Gestione del ritiro

Le argille si ritirano significativamente quando vengono cotte e l'acqua viene eliminata. La percentuale di caolino deve essere attentamente controllata per prevedere e gestire questo ritiro. Un ritiro eccessivo comporterebbe una corona che non si adatta alla preparazione del dente sottostante, rendendola inutile.

L'evoluzione verso le ceramiche moderne

È fondamentale notare che molte ceramiche dentali moderne ad alta resistenza, come la zirconia e il disilicato di litio (e.max), non utilizzano caolino. Questi materiali sono spesso fresati da un blocco solido utilizzando la tecnologia CAD/CAM, bypassando completamente la necessità di una pasta plastica modellabile manualmente. La loro chimica e i processi di produzione sono completamente diversi.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo di ciascun componente consente un apprezzamento più profondo dei diversi tipi di restauri dentali disponibili.

- Se il tuo obiettivo principale è l'arte tradizionale e l'estetica stratificata: il caolino è l'eroe sconosciuto nella porcellana feldspatica che consente a un tecnico di creare restauri altamente personalizzati e multicromatici.

- Se il tuo obiettivo principale è la massima resistenza: probabilmente cercherai materiali moderni, privi di caolino, come la zirconia monolitica, che privilegiano la durabilità rispetto alla traslucenza stratificata della porcellana tradizionale.

- Se il tuo obiettivo principale è un equilibrio tra estetica e resistenza: materiali come il disilicato di litio o la zirconia stratificata offrono un compromesso, spesso utilizzando la fresatura per la struttura interna e potenzialmente stratificando con porcellane tradizionali per un risultato estetico superiore.

In definitiva, comprendere la scienza dei materiali utilizzati in odontoiatria ti consente di comprendere meglio perché una soluzione specifica è raccomandata per una specifica esigenza clinica.

Tabella riassuntiva:

| Componente | Ruolo primario | Proprietà chiave |

|---|---|---|

| Feldspato | Formazione del vetro | Traslucenza, superficie liscia |

| Quarzo | Rinforzo strutturale | Resistenza, stabilità |

| Caolino | Legante e plastificante | Lavorabilità, resistenza a verde |

Pronto a scegliere la ceramica dentale giusta per le esigenze del tuo laboratorio? Che tu stia lavorando con la porcellana feldspatica tradizionale o con materiali moderni ad alta resistenza come la zirconia, avere l'attrezzatura giusta è fondamentale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi i forni dentali essenziali per la sinterizzazione di questi materiali alla perfezione. Lascia che la nostra esperienza ti aiuti a ottenere risultati costanti e di alta qualità. Contattaci oggi per discutere come possiamo supportare il flusso di lavoro del tuo laboratorio ed elevare i tuoi restauri dentali.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i diversi tipi di ceramiche in odontoiatria? Scegliere il materiale giusto per resistenza ed estetica

- Qual è il futuro delle ceramiche dentali? Un passaggio guidato dal digitale verso materiali specializzati e bioattivi

- I denti in ceramica possono macchiarsi? Perché le ceramiche dentali di alta qualità resistono allo scolorimento

- Qual è la funzione principale di un forno per ceramica dentale? Padronanza dell'estetica e della durata delle restaurazioni

- A cosa serve una pressa dentale? Creare restauri dentali estetici e ad alta resistenza

- A cosa possono essere usati i restauri interamente in ceramica? Guida Completa alle Moderne Soluzioni Dentali

- Quali sono le corone dentali dall'aspetto più naturale? Ottieni un sorriso impeccabile e realistico

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti