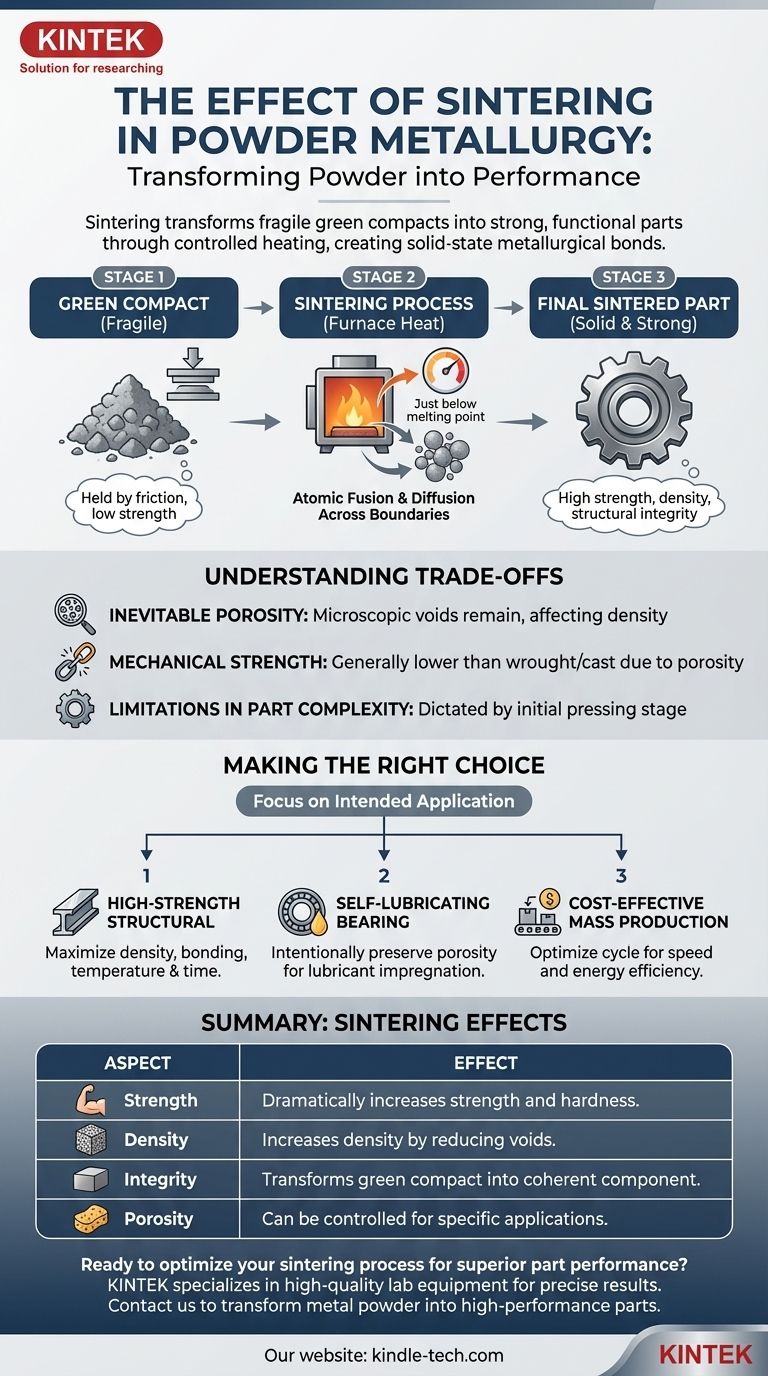

Nella metallurgia delle polveri, l'effetto primario della sinterizzazione è trasformare un blocco fragile e compattato di polvere metallica in un pezzo solido e coerente con significativa resistenza e integrità. Ciò si ottiene riscaldando il materiale compattato a una temperatura appena inferiore al suo punto di fusione, il che fa sì che le singole particelle di polvere si fondano insieme in un legame allo stato solido.

La sinterizzazione è la fase critica che converte una forma debolmente tenuta di polvere pressata in un componente ingegneristico funzionale. Non si tratta di fondere il materiale, ma di utilizzare l'energia termica per creare potenti legami metallurgici tra le particelle, modificando fondamentalmente le proprietà del materiale.

Dalla Polvere Sfusa a un Pezzo Solido: Il Ruolo della Sinterizzazione

Per comprendere l'effetto della sinterizzazione, dobbiamo prima esaminare lo stato del materiale prima che inizi questo processo. Il pezzo iniziale è semplicemente polvere che è stata pressata meccanicamente in una forma.

Lo Stato del Compatto "Verde"

Prima della sinterizzazione, il componente è noto come compatto "verde". Questo pezzo ha la forma desiderata ma possiede pochissima resistenza meccanica. È fragile e può essere facilmente rotto, poiché le particelle metalliche sono tenute insieme solo dall'attrito e dalle saldature a freddo formate durante la compattazione.

Il Meccanismo di Fusione Atomica

La sinterizzazione applica calore controllato in un forno, aumentando la temperatura appena al di sotto del punto di fusione del materiale. Questa energia termica consente agli atomi di diffondersi attraverso i confini delle particelle di polvere adiacenti. Questo processo fonde le particelle nei loro punti di contatto, in modo simile a come i cubetti di ghiaccio lasciati in un bicchiere d'acqua si fondono lentamente in una massa unica.

Impartire Proprietà Meccaniche

Questa fusione a livello atomico è ciò che crea una struttura metallica forte e continua. L'effetto diretto è un aumento drastico della resistenza, della durezza e dell'integrità strutturale complessiva del pezzo. Senza la sinterizzazione, un pezzo di metallurgia delle polveri rimarrebbe un fragile compatto verde, inadatto a qualsiasi applicazione pratica.

Raggiungere la Densità e la Forma Finali

Man mano che le particelle si legano, i vuoti o i pori tra di esse si restringono, il che aumenta la densità del componente. Questo processo assicura che il pezzo raggiunga le proprietà fisiche finali e l'accuratezza dimensionale richieste, rendendolo pronto per il suo utilizzo finale.

Comprendere i Compromessi

Sebbene essenziale, il processo di sinterizzazione e il metodo della metallurgia delle polveri nel suo complesso comportano compromessi intrinseci che devono essere considerati.

L'Inevitabilità della Porosità

Una caratteristica chiave della maggior parte dei pezzi sinterizzati è la presenza di un certo livello di porosità. È molto difficile e spesso non economicamente vantaggioso raggiungere il 100% di densità. Questi vuoti microscopici rimangono dagli spazi tra le particelle di polvere originali.

Impatto sulla Resistenza Meccanica

A causa di questa porosità residua, un componente sinterizzato è spesso meno resistente di un pezzo realizzato in metallo lavorato solido o tramite fusione. I pori possono agire come punti di concentrazione dello stress, il che può ridurre leggermente la resistenza alla trazione complessiva e la duttilità del pezzo.

Limitazioni nella Complessità del Pezzo

Le limitazioni della fase iniziale di pressatura della polvere possono determinare la complessità del pezzo finale. Sebbene la sinterizzazione solidifichi il componente, non può aggiungere caratteristiche complesse che non erano presenti nel compatto verde.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di sinterizzazione vengono regolati in base all'applicazione prevista del componente finale.

- Se il tuo obiettivo principale è un componente strutturale ad alta resistenza: Cercherai di massimizzare la densità e la saldatura ottimizzando temperatura e tempo per ottenere le massime proprietà meccaniche possibili.

- Se il tuo obiettivo principale è un cuscinetto autolubrificante: Preserverai intenzionalmente un certo livello di porosità, che potrà poi essere impregnato di lubrificante.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: Ottimizzerai il ciclo di sinterizzazione per velocità ed efficienza energetica, assicurando al contempo che il pezzo soddisfi le sue specifiche minime di prestazione.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione il calore per trasformare la semplice polvere metallica in un componente con proprietà costruite appositamente.

Tabella Riassuntiva:

| Aspetto | Effetto della Sinterizzazione |

|---|---|

| Resistenza Meccanica | Aumenta drasticamente la resistenza e la durezza creando legami allo stato solido tra le particelle. |

| Densità | Aumenta la densità del pezzo riducendo i vuoti e i pori tra le particelle. |

| Integrità Strutturale | Trasforma un fragile compatto 'verde' in un componente ingegneristico solido e coerente. |

| Porosità | Può essere controllata; una certa porosità può essere mantenuta per applicazioni specifiche come i cuscinetti autolubrificanti. |

Pronto a ottimizzare il tuo processo di sinterizzazione per prestazioni superiori del pezzo?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue esigenze di metallurgia delle polveri. Sia che tu stia sviluppando componenti strutturali ad alta resistenza o pezzi prodotti in serie convenienti, la nostra esperienza e le nostre soluzioni affidabili ti assicurano di ottenere un controllo preciso della temperatura e risultati coerenti.

Contattaci oggi stesso per discutere come possiamo supportare le applicazioni di sinterizzazione del tuo laboratorio e aiutarti a trasformare la polvere metallica in componenti ad alte prestazioni.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Come fa un forno di sinterizzazione a pressa calda sotto vuoto a facilitare un legame di alta qualità? Ottenere un rivestimento metallurgico superiore