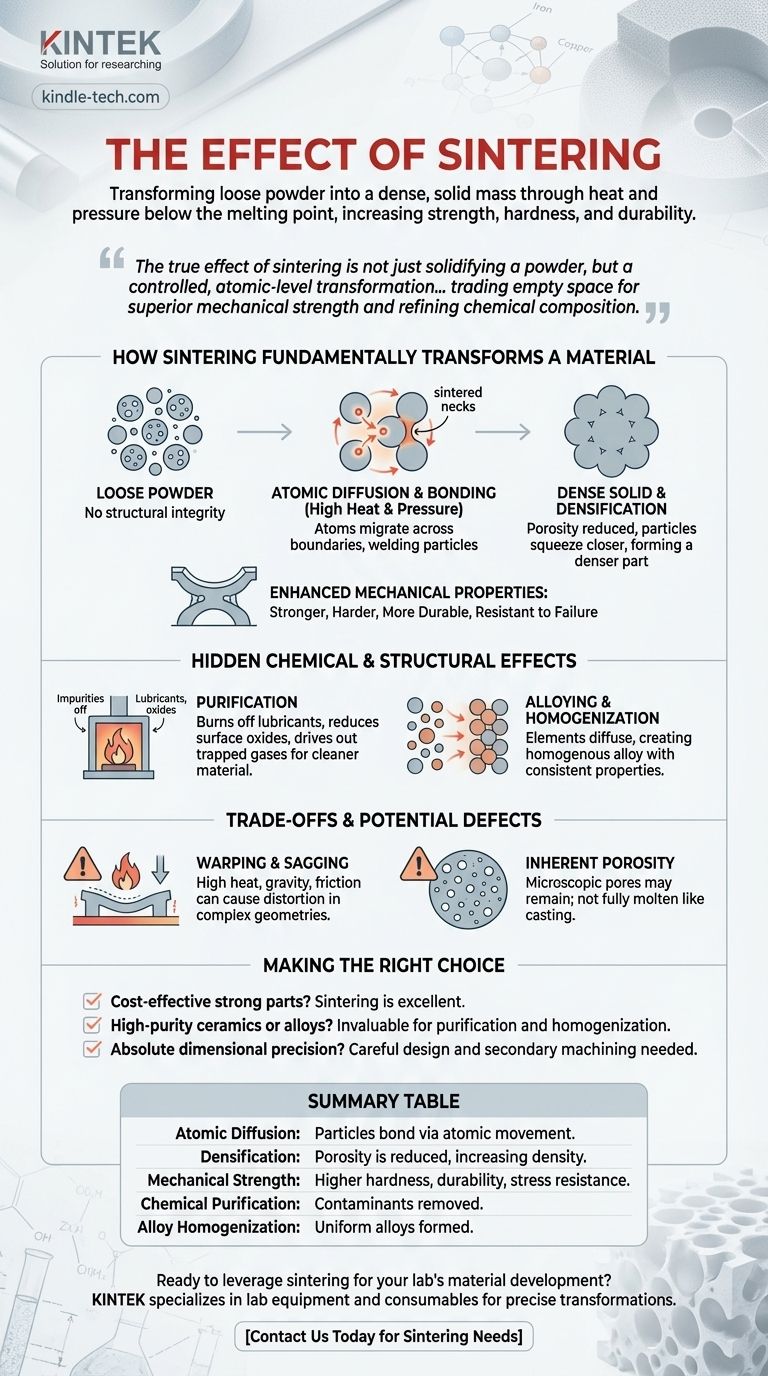

In sostanza, l'effetto della sinterizzazione è trasformare una polvere sciolta in una massa solida e densa applicando calore e pressione. Questo processo avviene a temperature inferiori al punto di fusione del materiale, forzando le singole particelle a legarsi tra loro, il che aumenta drasticamente la resistenza, la durezza e la durabilità del materiale.

Il vero effetto della sinterizzazione non è solo solidificare una polvere, ma una trasformazione controllata a livello atomico. È un processo che scambia lo spazio vuoto tra le particelle con una resistenza meccanica superiore e può contemporaneamente affinare la composizione chimica del materiale.

Come la Sinterizzazione Trasforma Fondamentalmente un Materiale

La sinterizzazione è un processo fondamentale nella metallurgia delle polveri e nella ceramica, utilizzato per creare parti resistenti e resilienti a partire da un materiale di partenza privo di integrità strutturale. Il cambiamento è profondo e avviene a livello microscopico.

Il Principio della Diffusione Atomica

La sinterizzazione non funziona tramite fusione. Al contrario, la combinazione di calore elevato e pressione energizza gli atomi all'interno delle particelle del materiale.

Questa energia fa sì che gli atomi migrino, ovvero si diffondano, attraverso i confini delle particelle adiacenti. Questo movimento forma forti legami atomici, o "colli di sinterizzazione", nei punti di contatto, saldando di fatto le particelle insieme in un pezzo solido.

Dalla Polvere Sciolta al Solido Denso

L'effetto fisico principale di questo legame atomico è la densificazione. La polvere originale è piena di pori, ovvero spazi vuoti tra le particelle.

Man mano che la sinterizzazione procede, la formazione dei legami avvicina le particelle, espellendo e riducendo la dimensione e il numero di questi pori. Ciò si traduce direttamente in un pezzo finale più denso e meno poroso.

L'Impatto sulle Proprietà Meccaniche

La riduzione della porosità e la creazione di una struttura continua e legata hanno un impatto diretto e significativo sulle prestazioni del pezzo.

Un pezzo sinterizzato è molto più resistente, duro e durevole rispetto alla polvere compattata da cui è stato formato. L'eliminazione dei vuoti interni rimuove i punti da cui le crepe potrebbero facilmente iniziare, rendendo il prodotto finale molto più resistente al cedimento sotto sforzo.

Gli Effetti Chimici e Strutturali Nascosti

Oltre alla trasformazione fisica, la sinterizzazione induce anche cambiamenti chimici critici che affinano e migliorano il materiale. Questi effetti sono spesso importanti quanto l'aumento della densità.

Purificazione del Materiale

Le alte temperature utilizzate nella sinterizzazione possono servire a purificare il pezzo. Questo processo può bruciare ed eliminare i lubrificanti che sono stati utilizzati per aiutare a compattare la polvere iniziale.

Inoltre, riduce gli ossidi superficiali indesiderati e può espellere i gas intrappolati. Gli studi hanno mostrato riduzioni significative del contenuto di idrogeno e lievi diminuzioni dell'azoto, portando a un materiale più pulito e stabile.

Leghe e Omogeneizzazione

La sinterizzazione è anche un metodo chiave per creare leghe. Se la polvere iniziale è una miscela di elementi diversi (come ferro, rame, nichel e grafite), il processo ne facilita la diffusione.

Il calore e la pressione fanno sì che questi elementi si distribuiscano uniformemente nella struttura del materiale, dando vita a una lega omogenea con proprietà costanti in tutto il pezzo.

Comprendere i Compromessi e i Potenziali Difetti

Sebbene potente, la sinterizzazione non è priva di sfide. Le condizioni richieste per il processo possono anche introdurre imperfezioni se non controllate attentamente.

Il Rischio di Deformazione e Cedimento

Durante il processo, il pezzo si trova in uno stato in cui non è ancora completamente solido ma è sottoposto a calore intenso. Le forze di gravità e l'attrito con il supporto del forno possono causare la deformazione, il cedimento o la distorsione del pezzo.

Questa è una considerazione critica, specialmente per geometrie grandi o complesse, poiché può portare a pezzi che non rispettano la tolleranza dimensionale specificata.

Porosità Inerente

Sebbene la sinterizzazione riduca drasticamente la porosità, raramente la elimina completamente. Alcuni pori microscopici possono rimanere nel pezzo finale.

Per la maggior parte delle applicazioni, questa porosità residua è accettabile. Tuttavia, per le applicazioni che richiedono la massima densità e resistenza assolute, un pezzo realizzato con un processo completamente fuso (come la fusione o la forgiatura) potrebbe essere superiore, sebbene spesso a un costo maggiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere gli effetti della sinterizzazione ti permette di decidere quando è il processo di produzione giusto per le tue esigenze.

- Se la tua priorità principale è la produzione economica di pezzi resistenti e complessi: La sinterizzazione è un'ottima scelta per ottenere alta resistenza e creare componenti in forma netta o quasi netta con una lavorazione meccanica minima.

- Se la tua priorità principale è creare ceramiche ad alta purezza o leghe specializzate: Il processo è inestimabile per la sua capacità di densificare i materiali eliminando contemporaneamente i contaminanti e omogeneizzando gli elementi.

- Se la tua priorità principale è la precisione dimensionale assoluta: Devi progettare attentamente il processo per mitigare la deformazione e considerare che potrebbe essere necessaria una lavorazione secondaria per soddisfare le tolleranze più strette.

In definitiva, considerare la sinterizzazione come uno strumento per il perfezionamento dei materiali a livello atomico ti consente di creare componenti robusti con proprietà attentamente calibrate.

Tabella Riassuntiva:

| Effetto della Sinterizzazione | Risultato Chiave |

|---|---|

| Diffusione Atomica | Le particelle si legano tramite movimento atomico, formando una struttura solida. |

| Densificazione | La porosità è ridotta, aumentando la densità del materiale. |

| Resistenza Meccanica | I pezzi acquisiscono maggiore durezza, durabilità e resistenza allo stress. |

| Purificazione Chimica | Vengono rimossi contaminanti come lubrificanti e ossidi. |

| Omogeneizzazione della Lega | Le polveri miste si diffondono per formare leghe uniformi con proprietà costanti. |

Pronto a sfruttare la sinterizzazione per lo sviluppo dei materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni di sinterizzazione affidabili per aiutarti a ottenere trasformazioni precise dei materiali. Che tu stia creando leghe ad alta resistenza o ceramiche pure, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.