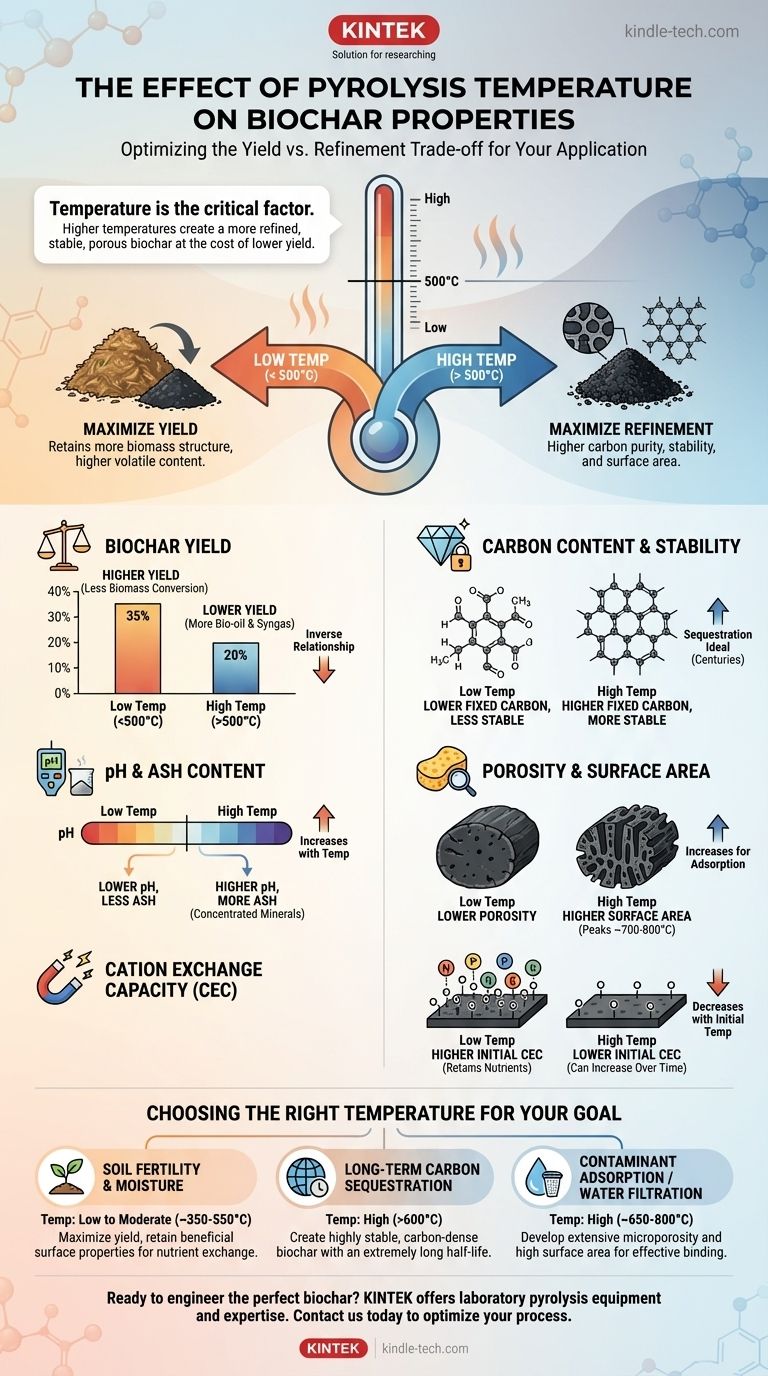

In breve, la temperatura di pirolisi è il fattore più critico nel determinare le proprietà finali del biochar. All'aumentare della temperatura, si altera fondamentalmente il compromesso tra la quantità di biochar prodotta e la sua qualità. Temperature più elevate producono una struttura di carbonio più raffinata, stabile e porosa, ma a costo di una resa complessiva significativamente inferiore.

Il principio fondamentale da comprendere è il compromesso tra resa e affinamento. Le basse temperature massimizzano la quantità di biochar che si ottiene dalla biomassa, mentre le alte temperature massimizzano la sua purezza di carbonio, la stabilità e la superficie specifica.

L'impatto fondamentale della temperatura sulla formazione del biochar

La pirolisi è un processo di decomposizione termica in assenza di ossigeno. La temperatura a cui avviene determina quali composti vengono rilasciati come gas e liquidi (volatili) e cosa rimane come biochar solido e ricco di carbonio.

Pirolisi a bassa temperatura vs. alta temperatura

La pirolisi a bassa temperatura (< 500°C) è un processo meno intenso. Rimuove l'umidità e i composti organici più volatili, lasciando un biochar che conserva maggiormente la struttura originale della biomassa.

La pirolisi ad alta temperatura (> 500°C) è molto più aggressiva. Questo calore intenso scompone molecole organiche più complesse, inclusi cellulosa e lignina, con conseguente maggiore perdita di massa in gas e un prodotto finale che è una forma più concentrata e pura di carbonio.

Proprietà chiave del biochar e come la temperatura le governa

Ogni caratteristica chiave del biochar risponde direttamente alla temperatura massima a cui è stato esposto durante la produzione.

Resa del biochar

Esiste una relazione inversa tra la temperatura di pirolisi e la resa del biochar. All'aumentare della temperatura, una maggiore quantità della biomassa iniziale viene convertita in bio-olio e syngas, lasciando meno materiale solido.

Ad esempio, la pirolisi del legno a 350°C potrebbe produrre il 35% di biochar in massa, mentre la stessa biomassa a 750°C potrebbe produrre solo il 20%.

Contenuto e stabilità del carbonio

Temperature più elevate producono biochar con un contenuto di carbonio fisso più elevato. Questo carbonio è anche più stabile (aromatico), il che significa che è altamente resistente alla decomposizione microbica nel suolo.

Questo rende i biochar ad alta temperatura ideali per il sequestro del carbonio a lungo termine, poiché il carbonio catturato rimarrà bloccato per secoli.

pH e contenuto di ceneri

Il biochar diventa più alcalino (pH più elevato) all'aumentare della temperatura di produzione. Ciò avviene per due ragioni. In primo luogo, i gruppi funzionali acidi sulla superficie vengono distrutti dal calore.

In secondo luogo, man mano che la massa organica viene rimossa, i componenti minerali inorganici della biomassa originale (le ceneri) diventano più concentrati, aumentando ulteriormente il pH.

Porosità e superficie specifica

Per la maggior parte delle biomasse, la superficie specifica generalmente aumenta con la temperatura, raggiungendo tipicamente il picco intorno ai 700-800°C. La rimozione dei volatili crea una rete iniziale di pori.

Temperature più elevate allargano e approfondiscono quindi questa struttura porosa, aumentando drasticamente la superficie interna. Questa proprietà è fondamentale per applicazioni come la filtrazione dell'acqua o l'adsorbimento di contaminanti.

Capacità di scambio cationico (CSC)

La relazione qui è più complessa. I biochar a bassa temperatura (< 500°C) spesso hanno una CSC iniziale più elevata. Questo perché mantengono gruppi funzionali contenenti ossigeno sulla loro superficie che possono trattenere i nutrienti delle piante.

I biochar ad alta temperatura hanno una CSC iniziale molto bassa, ma questa può aumentare nel tempo nel suolo man mano che le loro superfici si ossidano lentamente.

Comprendere i compromessi

Scegliere una temperatura di pirolisi non significa trovare l'impostazione "migliore", ma prendere una decisione consapevole basata sul proprio obiettivo primario.

Quantità vs. Qualità

Questo è il compromesso centrale. Se il tuo obiettivo è produrre la massima quantità di biochar da utilizzare come ammendante del suolo in massa, una temperatura più bassa è più economica. Se hai bisogno di un adsorbente ad alte prestazioni, devi accettare le rese inferiori di un processo ad alta temperatura.

Ritenzione dei nutrienti vs. Purezza del carbonio

Le basse temperature preservano più nutrienti della biomassa originale, come l'azoto. Tuttavia, le alte temperature sono più efficaci nel rimuovere i composti volatili e nel creare una struttura di carbonio più pura e stabile.

Input energetico vs. Valore del prodotto

Il raggiungimento di alte temperature richiede un significativo investimento energetico, aumentando i costi di produzione. Ciò è giustificabile solo se il biochar ad alte prestazioni risultante può essere venduto a un prezzo elevato per applicazioni specializzate.

Scegliere la temperatura giusta per il tuo obiettivo

La tua applicazione target deve dettare i tuoi parametri di produzione.

- Se il tuo obiettivo principale è la fertilità del suolo e la ritenzione dell'umidità: Utilizza una temperatura da bassa a moderata (~350-550°C) per massimizzare la resa e mantenere proprietà superficiali benefiche per lo scambio di nutrienti.

- Se il tuo obiettivo principale è il sequestro del carbonio a lungo termine: Utilizza una temperatura più elevata (>600°C) per creare un biochar altamente stabile e denso di carbonio con un'emivita estremamente lunga.

- Se il tuo obiettivo principale è l'adsorbimento di contaminanti o la filtrazione dell'acqua: Utilizza una temperatura elevata (~650-800°C) per sviluppare l'estesa microporosità e l'elevata superficie specifica richieste per un legame efficace.

Comprendendo la temperatura come controllo primario, puoi progettare il biochar per soddisfare le precise esigenze della tua applicazione.

Tabella riassuntiva:

| Temperatura di pirolisi | Resa del biochar | Carbonio fisso e stabilità | pH e contenuto di ceneri | Porosità e superficie specifica | Capacità di scambio cationico (CSC) |

|---|---|---|---|---|---|

| Bassa (< 500°C) | Alta | Inferiore, meno stabile | Inferiore, meno ceneri | Inferiore | CSC iniziale più elevata |

| Alta (> 500°C) | Bassa | Superiore, più stabile | Superiore, più ceneri | Superiore (picchi ~700-800°C) | CSC iniziale inferiore |

Pronto a progettare il biochar perfetto per la tua specifica applicazione?

Sia che il tuo obiettivo sia massimizzare la fertilità del suolo, ottenere il sequestro del carbonio a lungo termine o creare un adsorbente ad alte prestazioni, KINTEK dispone delle attrezzature di pirolisi da laboratorio e dell'esperienza per aiutarti a controllare con precisione il processo. Le nostre soluzioni sono progettate per ricercatori e produttori che necessitano di risultati affidabili e scalabili.

Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze di produzione e ricerca sul biochar. Ottimizziamo insieme il tuo processo. Contattaci ora →

Guida Visiva

Prodotti correlati

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo