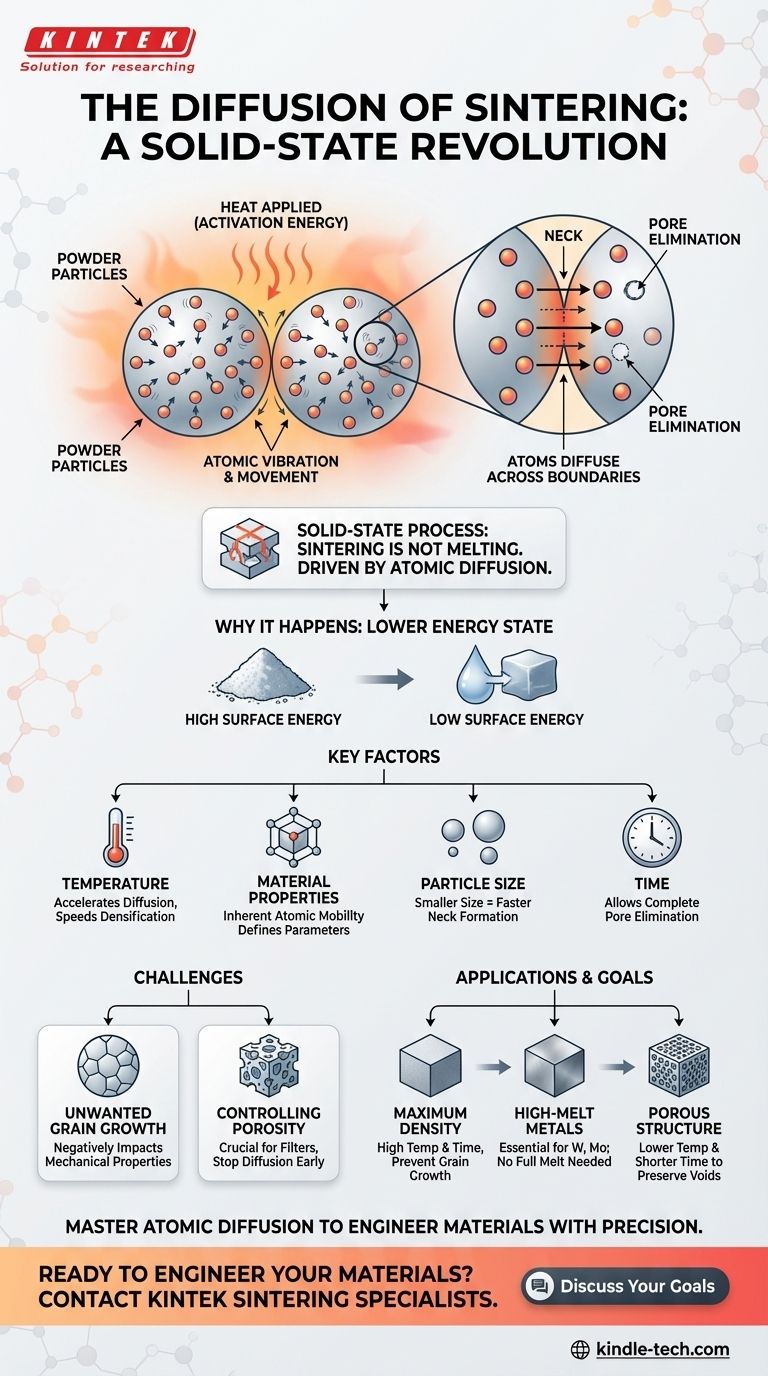

In breve, la diffusione è il meccanismo fondamentale che rende possibile la sinterizzazione. È il processo in cui gli atomi, energizzati dal calore, si muovono attraverso i confini delle singole particelle di materiale, facendole fondere insieme e formare un unico pezzo solido senza mai fondere.

Il concetto critico da comprendere è che la sinterizzazione non riguarda la fusione delle particelle. È un processo allo stato solido guidato interamente dalla diffusione atomica—la migrazione degli atomi che cercano di eliminare le lacune e creare una struttura più stabile e a bassa energia.

Come la Diffusione Atomica Guida la Sinterizzazione

La sinterizzazione trasforma una polvere sfusa in un solido denso sfruttando il movimento naturale degli atomi. Questo processo è governato dalla temperatura, dal tempo e dalle proprietà intrinseche del materiale.

Il Ruolo del Calore e dell'Energia

Il calore applicato durante la sinterizzazione non serve a fondere il materiale. Invece, fornisce l'energia di attivazione per gli atomi.

Man mano che il materiale si riscalda, i suoi atomi iniziano a vibrare intensamente e casualmente. Questa energia permette loro di liberarsi dalle loro posizioni fisse e muoversi attraverso il reticolo cristallino del materiale.

Movimento Attraverso i Confini delle Particelle

L'azione chiave avviene nei punti in cui le singole particelle si toccano. Gli atomi si diffondono attraverso questi confini, muovendosi da una particella all'altra.

Questa migrazione di atomi costruisce efficacemente "colli" o ponti tra le particelle. Man mano che più atomi si muovono, questi colli crescono, avvicinando le particelle ed eliminando sistematicamente gli spazi vuoti (pori) tra di esse.

L'Obiettivo: Uno Stato di Energia Inferiore

La forza motrice sottostante per l'intero processo è la tendenza del sistema a cercare il suo stato di energia più basso possibile.

Una polvere con innumerevoli singole particelle ha una quantità enorme di superficie, che corrisponde a un'alta energia superficiale. Fondendosi insieme e riducendo questa superficie, il materiale raggiunge una configurazione più stabile e a bassa energia, proprio come le goccioline d'acqua si uniscono per formare una goccia più grande.

Comprendere i Fattori Chiave

L'efficienza e il risultato della sinterizzazione dipendono da diverse variabili che influenzano direttamente il tasso di diffusione atomica.

Temperatura

La temperatura è il fattore più critico. Temperature più elevate forniscono più energia agli atomi, aumentando drasticamente il tasso di diffusione e accelerando il processo di densificazione.

Proprietà del Materiale

Ogni materiale ha una diversa capacità intrinseca per i suoi atomi di diffondere. Questo è il motivo per cui i parametri di sinterizzazione per un materiale come il tungsteno sono molto diversi da quelli per una ceramica.

Dimensione delle Particelle

Dimensioni iniziali delle particelle più piccole generalmente portano a una sinterizzazione più rapida. Questo perché una maggiore superficie fornisce più punti di contatto e percorsi per l'inizio della diffusione, accelerando le fasi iniziali della formazione del collo.

Trappole Comuni e Considerazioni

Sebbene potente, il processo di sinterizzazione richiede un controllo attento per ottenere il risultato desiderato.

Sinterizzazione vs. Fusione

Il vantaggio principale della sinterizzazione è la sua capacità di lavorare materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno. Consente la creazione di parti solide a temperature ben al di sotto del loro punto di liquefazione.

Controllo della Porosità

Il processo di diffusione riduce ed elimina naturalmente la porosità. Se l'obiettivo è una parte completamente densa, il processo deve essere lasciato completare. Tuttavia, se è desiderato un certo livello di porosità (per applicazioni come i filtri), il processo deve essere attentamente controllato e interrotto prima che si verifichi la densificazione completa.

Crescita Indesiderata del Grano

Un effetto collaterale comune delle alte temperature e dei lunghi tempi richiesti per la sinterizzazione è la crescita del grano. I piccoli grani cristallini che compongono il materiale possono fondersi e crescere, il che può influire negativamente sulle proprietà meccaniche finali, come la resistenza e la durezza.

Applicare Questo al Tuo Obiettivo

Comprendere la diffusione ti permette di controllare il processo di sinterizzazione per ottenere specifici risultati sui materiali.

- Se il tuo obiettivo primario è la massima densità: Devi ottimizzare per un alto tasso di diffusione utilizzando temperatura e tempo sufficienti, bilanciandoli attentamente per prevenire un'eccessiva crescita del grano.

- Se il tuo obiettivo primario è lavorare con metalli ad alto punto di fusione: La sinterizzazione è il metodo di produzione essenziale, poiché ottenere una fusione completa è spesso tecnicamente o economicamente impraticabile.

- Se il tuo obiettivo primario è creare una struttura porosa: Devi limitare deliberatamente l'estensione della diffusione utilizzando temperature più basse o tempi più brevi per preservare i vuoti tra le particelle.

In definitiva, padroneggiare i principi della diffusione atomica è la chiave per controllare il processo di sinterizzazione e ingegnerizzare i materiali con precisione.

Tabella Riepilogativa:

| Fattore Chiave | Impatto sulla Sinterizzazione |

|---|---|

| Temperatura | Temperature più elevate accelerano la diffusione atomica, velocizzando la densificazione. |

| Proprietà del Materiale | La mobilità atomica intrinseca detta i parametri e il tempo di sinterizzazione. |

| Dimensione delle Particelle | Particelle più piccole forniscono una maggiore superficie per una diffusione più rapida e la formazione del collo. |

| Tempo | Tempi di sinterizzazione più lunghi consentono una diffusione più completa e l'eliminazione dei pori. |

Pronto a Ingegnerizzare i Tuoi Materiali con Precisione?

Comprendere la scienza della diffusione è il primo passo; applicarla è il successivo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per controllare il processo di sinterizzazione per risultati ottimali—sia che il tuo obiettivo sia la massima densità, la porosità controllata o la lavorazione di metalli ad alto punto di fusione.

La nostra esperienza supporta le tue esigenze di R&S e produzione. Contatta oggi i nostri specialisti di sinterizzazione per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di proprietà dei materiali.

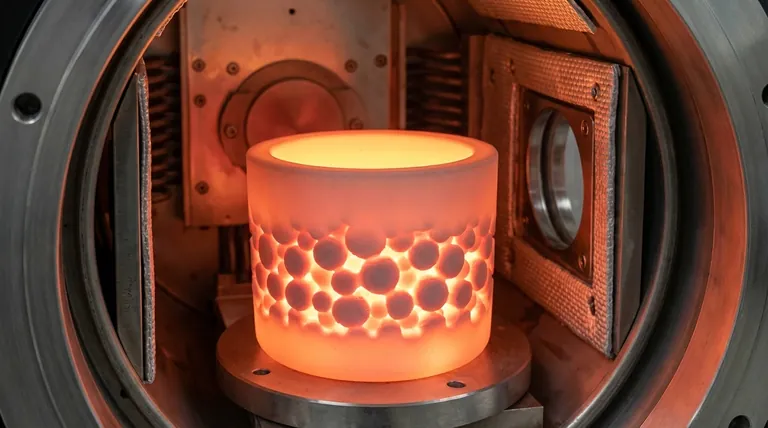

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è la funzione di un forno a vuoto? Ottenere una lavorazione termica ad alta purezza e priva di contaminazione

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, il medicale e la produzione high-tech

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti