In sostanza, la differenza tra saldatura e brasatura sottovuoto risiede nel modo in cui uniscono i materiali. La saldatura fonde e unisce i metalli di base insieme, creando un unico pezzo continuo. Al contrario, la brasatura sottovuoto unisce i metalli utilizzando una lega d'apporto separata che fonde a una temperatura inferiore, scorrendo tra le superfici strettamente accoppiate senza fondere i materiali di base, il tutto in un ambiente ad alto vuoto.

Sebbene entrambi creino forti legami metallurgici, la scelta fondamentale è tra la fusione localizzata della saldatura per la resistenza grezza e il legame uniforme e privo di stress della brasatura sottovuoto per assemblaggi complessi e sensibili.

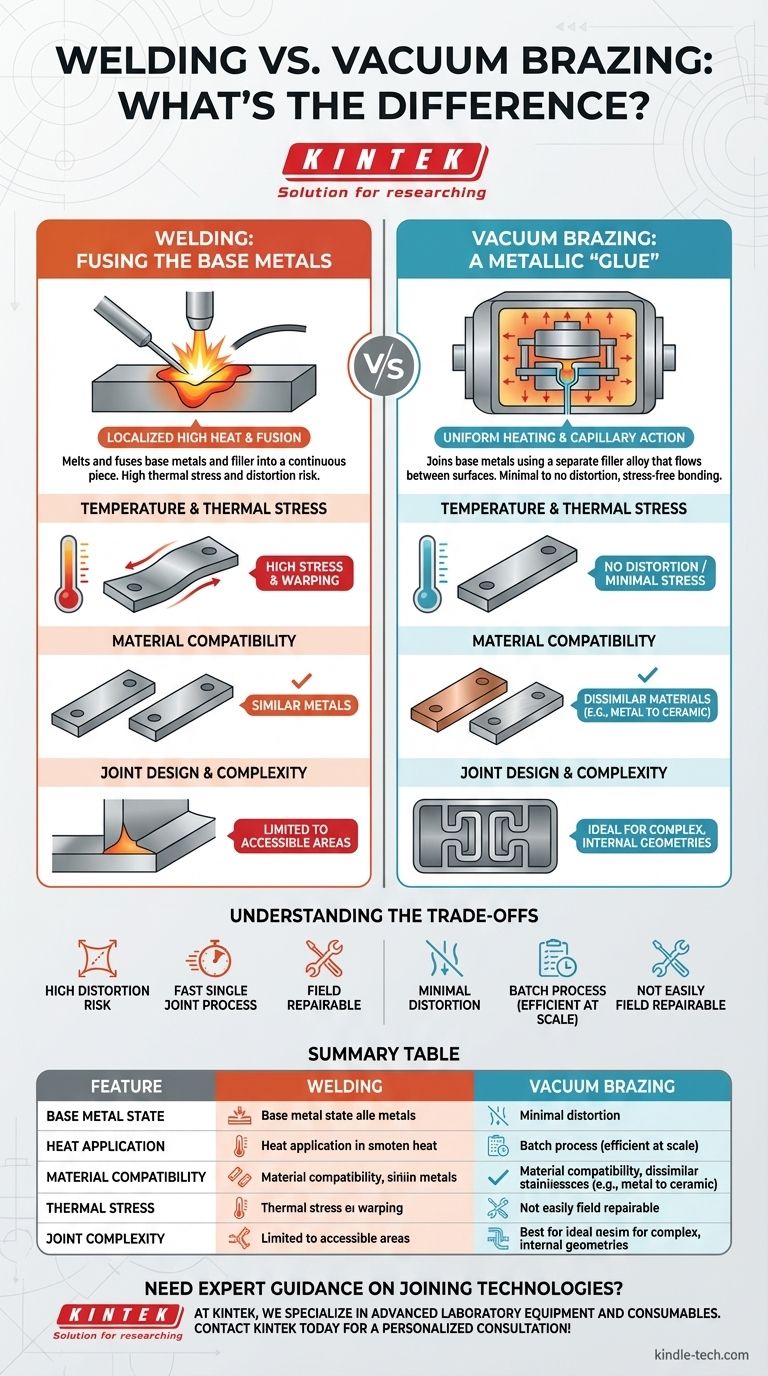

Il Meccanismo Centrale: Fusione vs. Azione Capillare

Per comprendere le implicazioni pratiche, devi prima afferrare la fisica alla base di ciascun processo. Sono metodi fondamentalmente diversi per ottenere un legame metallurgico.

Saldatura: Fusione dei Metalli di Base

La saldatura introduce energia intensa e localizzata (come un arco elettrico o un laser) in un punto specifico.

Questo calore estremo fonde i bordi dei materiali d'apporto, spesso insieme a un metallo d'apporto di composizione simile. Queste pozze fuse si mescolano e si solidificano, formando un giunto che è parte continua del metallo di base.

Brasatura: Una "Colla" Metallica

La brasatura funziona più come un processo di saldatura ad alta resistenza. Le parti da unire sono progettate con uno spazio molto piccolo e uniforme tra di loro.

Un metallo d'apporto (la lega di brasatura) con un punto di fusione inferiore viene posizionato all'interno o vicino al giunto. L'intero assemblaggio viene quindi riscaldato in un forno a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali di base.

Il metallo d'apporto fuso viene quindi tirato attraverso l'intero giunto da una forza chiamata azione capillare, creando un legame completo e uniforme al raffreddamento.

Il Ruolo del Vuoto

Eseguire questo processo in un forno sottovuoto è ciò che rende così potente la "brasatura sottovuoto". L'ambiente a bassa pressione (tipicamente vicino a un milionesimo di pressione atmosferica) funge da scudo perfetto.

Impedisce la formazione di ossidi che altrimenti interferirebbero con il legame, eliminando la necessità di flussi chimici corrosivi. Il vuoto estrae anche impurità e gas intrappolati dal metallo stesso, risultando in un giunto eccezionalmente pulito, resistente e a tenuta stagna.

Confronto delle Caratteristiche Chiave del Processo

La scelta tra saldatura e brasatura sottovuoto dipende interamente dai tuoi obiettivi di progettazione, materiali e applicazione finale.

Temperatura e Stress Termico

L'alto calore localizzato della saldatura crea ripidi gradienti termici. Questo rapido riscaldamento e raffreddamento può causare distorsioni, deformazioni e elevati stress residui nella parte finale, richiedendo spesso un trattamento termico secondario di rilascio delle tensioni.

La brasatura sottovuoto riscalda l'intero assemblaggio lentamente e uniformemente nel forno. Questo elimina lo stress termico, rendendola la scelta ideale per componenti dimensionalmente critici che non possono tollerare alcuna deformazione.

Compatibilità dei Materiali

La saldatura viene tipicamente utilizzata per unire metalli simili (acciaio con acciaio, alluminio con alluminio). Unire metalli dissimili è difficile e spesso si traduce in giunti fragili e inaffidabili.

La brasatura sottovuoto eccelle nell'unire materiali dissimili. Poiché i metalli di base non si fondono mai, è possibile unire con successo materiali come rame e acciaio inossidabile, o persino metalli e ceramiche, cosa impossibile con la saldatura convenzionale.

Progettazione e Complessità del Giunto

Una saldatura è limitata a un percorso di linea di vista accessibile dallo strumento di saldatura. È difficile creare saldature affidabili su caratteristiche interne o nascoste.

La brasatura consente di unire grandi aree superficiali e geometrie altamente complesse. Finché esiste un gap capillare, il metallo d'apporto scorrerà e creerà un legame, rendendolo perfetto per assemblaggi intricati come scambiatori di calore o strutture a nido d'ape.

Comprendere i Compromessi

Nessun processo è universalmente superiore; ognuno presenta chiari limiti che è necessario rispettare.

Rischio di Distorsione e Crepature

La saldatura è intrinsecamente un processo ad alto stress. Il rischio di distorsione è sempre presente, specialmente su parti sottili o complesse. Ciò spesso richiede fissaggi pesanti o lavorazioni meccaniche post-processo per la correzione.

Il limite principale della brasatura sottovuoto è che l'intero assemblaggio deve essere in grado di resistere alla temperatura del forno. Ciò richiede un'attenta selezione dei materiali per tutti i componenti, non solo per quelli vicini al giunto.

Velocità del Processo vs. Lavorazione a Lotti

Per un singolo giunto semplice, la saldatura è molto più veloce. Un saldatore può completare un giunto in pochi minuti.

La brasatura sottovuoto è un processo a lotti. Un singolo ciclo di forno può richiedere molte ore. Tuttavia, un forno grande può lavorare centinaia o addirittura migliaia di pezzi in un'unica corsa, rendendo il suo tempo "per pezzo" estremamente basso per la produzione ad alto volume.

Riparabilità e Uso sul Campo

La saldatura è altamente portatile ed è lo standard per la fabbricazione e la riparazione in loco. Una saldatura rotta su una struttura in acciaio può essere facilmente smerigliata e risaldata sul campo.

Un giunto brasato non può essere facilmente riparato allo stesso modo. La riparazione di un assemblaggio brasato richiede in genere un nuovo ciclo di forno, rendendolo inadatto per applicazioni sul campo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede di allineare i suoi punti di forza con il requisito più critico del tuo progetto.

- Se la tua attenzione principale è la massima resistenza localizzata o la riparabilità sul campo: La saldatura è la scelta superiore per la sua fusione diretta dei metalli d'apporto.

- Se la tua attenzione principale è unire materiali complessi, dissimili o dimensionalmente sensibili senza distorsioni: La brasatura sottovuoto è la soluzione definitiva per il suo riscaldamento uniforme e privo di stress.

- Se la tua attenzione principale è creare centinaia di giunti puliti ed ermetici su assemblaggi intricati: La brasatura sottovuoto offre una qualità e un'efficienza senza pari su scala.

In definitiva, comprendere questa distinzione tra fusione localizzata e legame olistico ti consente di selezionare il processo di produzione preciso per un risultato impeccabile.

Tabella Riassuntiva:

| Caratteristica | Saldatura | Brasatura Sottovuoto |

|---|---|---|

| Stato del Metallo di Base | Fuso e unito | Rimane solido |

| Applicazione del Calore | Localizzata, alta temperatura | Uniforme, temperatura più bassa |

| Compatibilità Materiali | Ideale per metalli simili | Eccellente per materiali dissimili |

| Stress Termico | Alto rischio di distorsione e deformazione | Distorsione minima o nulla |

| Complessità Giunto | Limitata alle aree accessibili | Ideale per geometrie complesse e interne |

| Ambiente di Processo | Aria ambiente o gas schermato | Ambiente ad alto vuoto |

| Ideale Per | Massima resistenza localizzata, riparazioni sul campo | Assemblaggi complessi, materiali sensibili, produzione ad alto volume |

Hai bisogno di una guida esperta sulle tecnologie di giunzione?

Scegliere tra saldatura e brasatura sottovuoto può influire in modo significativo sul successo del tuo progetto. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di giunzione di materiali. La nostra esperienza ti aiuta a:

- Selezionare il processo giusto per i tuoi materiali specifici e requisiti di progettazione

- Ottimizzare la qualità del giunto con soluzioni di riscaldamento a controllo di precisione

- Migliorare l'efficienza produttiva con attrezzature affidabili e ad alte prestazioni

- Risolvere sfide di giunzione complesse per materiali dissimili e design intricati

Sia che tu stia lavorando con scambiatori di calore, componenti aerospaziali o strumenti di precisione, KINTEK ha le soluzioni e il supporto di cui hai bisogno. Lascia che i nostri specialisti ti aiutino a ottenere risultati impeccabili.

Contatta KINTEK oggi stesso per una consulenza personalizzata sulle tue esigenze di tecnologia di giunzione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili