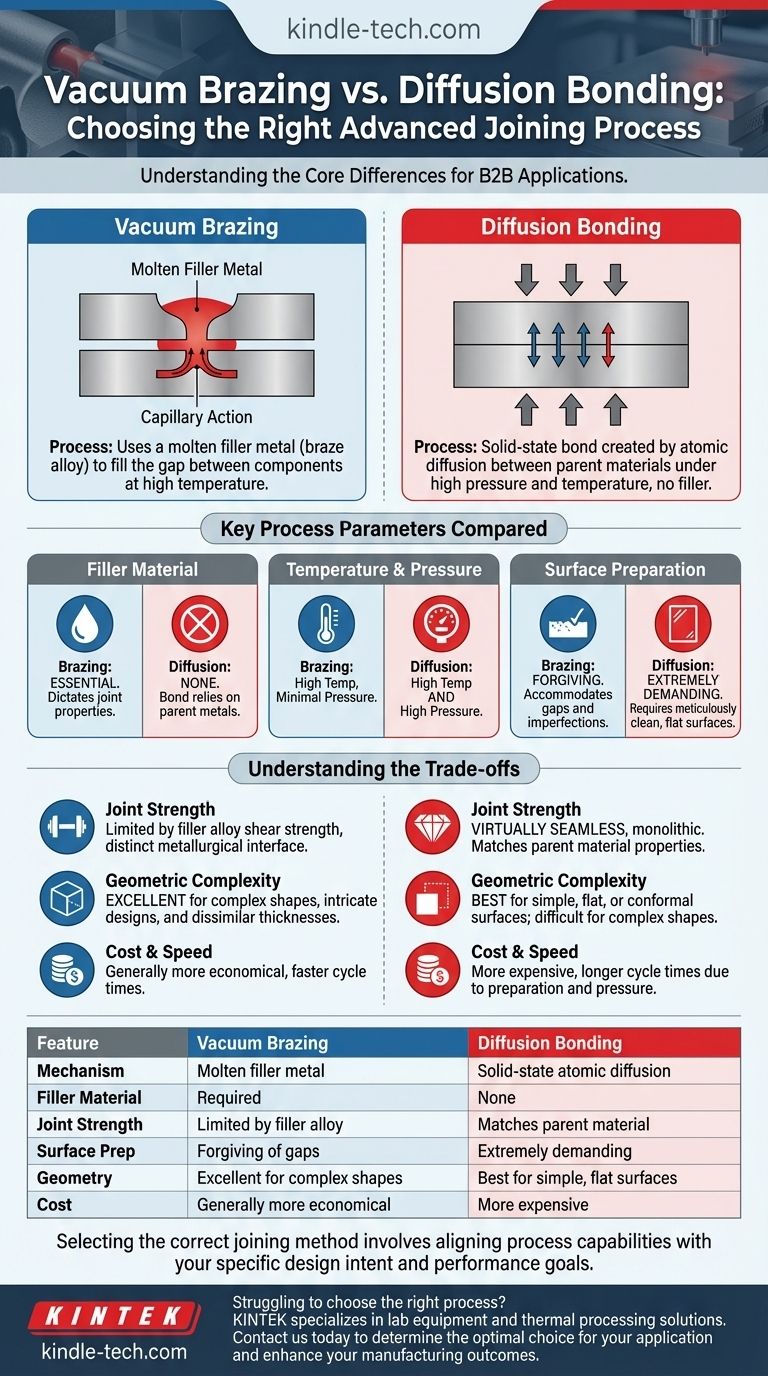

La differenza fondamentale tra la brasatura sotto vuoto e la saldatura per diffusione risiede nel modo in cui viene creata la giunzione. La brasatura sotto vuoto utilizza un metallo d'apporto fuso per unire due componenti, mentre la saldatura per diffusione crea un legame diretto, allo stato solido, tra i materiali base a livello atomico senza alcun riempitivo.

La scelta tra queste due tecniche di giunzione avanzate è una scelta tra la praticità del processo e le prestazioni finali. La brasatura offre flessibilità per geometrie complesse riempiendo un gap, mentre la saldatura per diffusione raggiunge un legame senza soluzione di continuità, con la resistenza del metallo base, eliminando completamente quel gap.

Comprendere i Meccanismi Fondamentali

Per selezionare il processo giusto, devi prima capire come funziona fondamentalmente ciascuno. Sebbene entrambi avvengano sotto alta temperatura e vuoto per garantire la purezza, i loro metodi di creazione di un legame sono completamente distinti.

Come Funziona la Brasatura Sotto Vuoto: Il Metallo d'Apporto

La brasatura sotto vuoto è un processo in cui viene utilizzato un metallo d'apporto (o lega di brasatura) con un punto di fusione inferiore rispetto ai materiali base.

I componenti vengono assemblati con il metallo d'apporto posizionato nella o vicino alla giunzione. All'interno di un forno a vuoto, l'assemblaggio viene riscaldato a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali base.

Il metallo d'apporto fuso fluisce quindi nel gap tra i componenti tramite azione capillare, creando un legame metallurgico forte e permanente al raffreddamento.

Come Funziona la Saldatura per Diffusione: Il Legame allo Stato Solido

La saldatura per diffusione è un processo di giunzione allo stato solido che non utilizza alcun materiale d'apporto. È un legame diretto tra i due pezzi.

I componenti, che devono avere superfici eccezionalmente pulite e piane, vengono messi a stretto contatto sotto alta pressione e temperatura all'interno di un vuoto.

Questo ambiente permette agli atomi di ciascun componente di migrare attraverso il confine, creando un unico pezzo di materiale continuo con una giunzione che è spesso indistinguibile dai metalli base.

Parametri Chiave del Processo a Confronto

Le differenze operative tra i due metodi hanno implicazioni significative per la progettazione, la produzione e le prestazioni finali del componente.

Il Ruolo del Materiale d'Apporto

L'uso di un riempitivo è la differenza più significativa. Nella brasatura, il riempitivo è essenziale per il processo e le sue proprietà determinano la forza e le caratteristiche della giunzione.

Nella saldatura per diffusione, non c'è riempitivo. Le proprietà del legame sono determinate interamente dai materiali base stessi.

Requisiti di Temperatura e Pressione

La brasatura sotto vuoto si basa principalmente sull'alta temperatura per fondere la lega d'apporto, richiedendo solo una pressione minima per mantenere i pezzi in posizione.

La saldatura per diffusione, al contrario, si basa su una combinazione di alta temperatura e alta pressione. La pressione è fondamentale per forzare le due superfici a un contatto intimo a livello atomico necessario per la diffusione.

Preparazione della Superficie e Tolleranze

La brasatura sotto vuoto è relativamente tollerante alle imperfezioni superficiali e può accogliere gap più grandi e meno precisi tra i pezzi, poiché il metallo d'apporto è progettato per riempire questi vuoti.

La saldatura per diffusione è estremamente esigente. Richiede superfici meticolosamente pulite, lavorate con precisione e spesso lucidate per essere eccezionalmente piane e lisce. Qualsiasi imperfezione può creare un vuoto e impedire un legame riuscito.

Comprendere i Compromessi

La scelta di un processo implica il bilanciamento delle prestazioni desiderate con la complessità e il costo di produzione. Nessuno dei due metodi è universalmente superiore; sono adatti a diverse applicazioni.

Proprietà e Prestazioni della Giunzione

Un legame per diffusione è praticamente senza soluzione di continuità e monolitico. Se eseguito correttamente, la giunzione può esibire la stessa resistenza meccanica e le stesse proprietà fisiche del materiale base, rendendola ideale per applicazioni ad alte prestazioni.

La resistenza di una giunzione brasata è limitata dalla resistenza al taglio della lega d'apporto, che è quasi sempre inferiore a quella dei materiali base. La giunzione rappresenta un'interfaccia metallurgica distinta che può essere un punto di cedimento.

Complessità Geometrica

La brasatura eccelle nell'unire forme complesse e assemblaggi difficili da pressare uniformemente. La sua capacità di riempire i gap la rende una scelta più versatile e pratica per design intricati o spessori dissimili.

La saldatura per diffusione è più adatta per pezzi con superfici di giunzione semplici, piane o conformi dove la pressione uniforme può essere facilmente applicata.

Compatibilità dei Materiali e Costo

Entrambi i processi sono eccellenti per unire materiali dissimili. Tuttavia, la saldatura per diffusione può talvolta unire combinazioni che sono difficili per la brasatura a causa di reazioni incompatibili del metallo d'apporto.

Generalmente, l'ampia preparazione della superficie e i tempi di ciclo più lunghi rendono la saldatura per diffusione un processo più costoso rispetto alla brasatura sotto vuoto, specialmente per componenti che non hanno già superfici con tolleranze strette.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti ingegneristici specifici del tuo componente.

- Se il tuo obiettivo principale è la massima integrità della giunzione e un'interfaccia senza soluzione di continuità: La saldatura per diffusione è la scelta superiore, poiché crea un legame con le proprietà del metallo base.

- Se il tuo obiettivo principale è unire geometrie complesse o colmare gap più grandi: La brasatura sotto vuoto offre la flessibilità necessaria ed è più tollerante alle tolleranze di produzione.

- Se il tuo obiettivo principale è bilanciare prestazioni elevate con il costo di produzione: La brasatura sotto vuoto è spesso l'opzione più pratica ed economica per una vasta gamma di applicazioni.

In definitiva, la selezione del metodo di giunzione corretto consiste nell'allineare le capacità del processo con l'intento di progettazione specifico e gli obiettivi di prestazione.

Tabella Riepilogativa:

| Caratteristica | Brasatura Sotto Vuoto | Saldatura per Diffusione |

|---|---|---|

| Meccanismo | Utilizza metallo d'apporto fuso | Diffusione atomica allo stato solido |

| Materiale d'Apporto | Richiesto | Nessuno |

| Resistenza della Giunzione | Limitata dalla lega d'apporto | Corrisponde al materiale base |

| Prep. Superficie | Tollerante ai gap | Estremamente esigente |

| Geometria | Eccellente per forme complesse | Ideale per superfici semplici e piane |

| Costo | Generalmente più economica | Più costosa |

Stai faticando a scegliere il giusto processo di giunzione per i tuoi componenti ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con soluzioni avanzate di trattamento termico. I nostri esperti possono aiutarti a determinare se la brasatura sotto vuoto o la saldatura per diffusione sia la scelta ottimale per i tuoi materiali specifici, il design e gli obiettivi di prestazione. Contattaci oggi tramite il nostro [#ContactForm] per discutere il tuo progetto e scoprire come le nostre attrezzature di precisione possono migliorare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il processo di stampaggio a caldo? Una guida alla produzione di materiali ad alta densità

- Qual è il processo di sinterizzazione della pressatura a caldo? Raggiungere la massima densità e forme complesse

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- La sinterizzazione è uguale alla pressatura a caldo? Scopri le differenze chiave per ottenere migliori prestazioni dei materiali

- Cos'è la sinterizzazione a pressione? Ottenere Materiali ad Alta Densità Più Velocemente e Più Forti