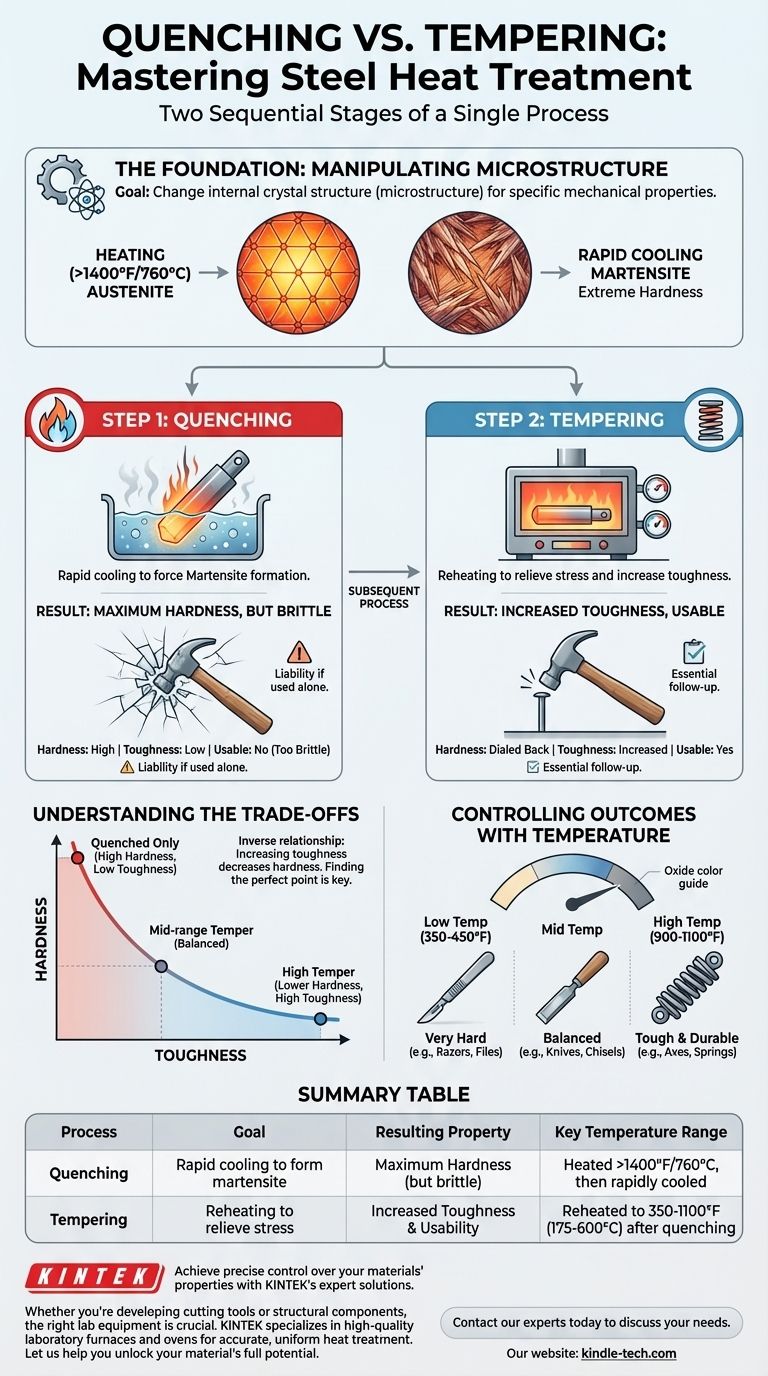

In breve, tempra e rinvenimento sono due fasi distinte e sequenziali di un unico processo di trattamento termico. La tempra è il raffreddamento rapido dell'acciaio per renderlo estremamente duro ma anche fragile. Il rinvenimento è un successivo processo di riscaldamento a bassa temperatura che riduce tale fragilità, aumenta la tenacità e rende l'acciaio utilizzabile per lo scopo previsto.

L'errore fondamentale è considerare tempra e rinvenimento come alternative. In realtà, sono due facce della stessa medaglia: si tempra per creare la massima durezza, e poi si rinviene per ridurre quella durezza al livello preciso di tenacità richiesto dalla propria applicazione.

Le Basi: Perché Trattiamo Termicamente l'Acciaio

L'Obiettivo: Manipolare la Microstruttura

Le proprietà dell'acciaio – la sua durezza, tenacità e flessibilità – sono determinate dalla sua struttura cristallina interna, nota come microstruttura.

Il trattamento termico è il processo controllato di riscaldamento e raffreddamento dell'acciaio per modificare deliberatamente questa microstruttura e ottenere un insieme specifico e desiderato di proprietà meccaniche.

I Protagonisti: Austenite e Martensite

Quando si riscalda l'acciaio al di sopra di una specifica temperatura critica (tipicamente oltre 760°C o 1400°F), la sua struttura interna si trasforma in uno stato chiamato austenite.

Se lo si raffredda molto rapidamente da questo stato, si intrappolano gli atomi di carbonio in una nuova struttura altamente sollecitata e aghiforme chiamata martensite. Questa struttura martensitica è ciò che conferisce all'acciaio la sua estrema durezza.

Fase 1: Tempra per la Massima Durezza

L'Obiettivo della Tempra

L'unico scopo della tempra è raffreddare l'acciaio abbastanza velocemente da forzare la formazione di martensite. L'obiettivo è raggiungere la massima durezza potenziale dell'acciaio.

Il Processo

Innanzitutto, il pezzo d'acciaio viene riscaldato uniformemente fino a quando non si trasforma completamente in austenite. Viene mantenuto a questa temperatura abbastanza a lungo affinché il cambiamento sia uniforme in tutto il pezzo.

Quindi, il pezzo viene immerso in un mezzo di raffreddamento per un calo di temperatura estremamente rapido.

Il Risultato: Duro ma Fragile

Immediatamente dopo una tempra riuscita, l'acciaio è al suo massimo grado di durezza. Tuttavia, è anche sottoposto a immense sollecitazioni interne ed è estremamente fragile.

In questo stato, l'acciaio è come il vetro. Può resistere molto bene a graffi e abrasioni, ma si frantumerà se lasciato cadere o colpito con forza. Per quasi tutte le applicazioni, questa fragilità rende il pezzo inutile e inaffidabile.

Fase 2: Rinvenimento per una Maggiore Tenacità

L'Obiettivo del Rinvenimento

Il rinvenimento è il passo successivo essenziale che rende pratico l'acciaio temprato. Il suo scopo è alleviare le sollecitazioni interne create durante la tempra e scambiare parte dell'estrema, inutilizzabile durezza con la tanto necessaria tenacità.

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi. È l'opposto della fragilità.

Il Processo

Il pezzo temprato e fragile viene pulito e poi delicatamente riscaldato a una temperatura ben al di sotto del punto critico in cui si è formata l'austenite (tipicamente tra 175°C e 600°C o 350°F e 1100°F).

Il pezzo viene mantenuto a questa temperatura di rinvenimento per una durata specifica, consentendo alla microstruttura di rilassarsi e riformarsi leggermente. Viene quindi raffreddato a temperatura ambiente.

Controllare il Risultato con la Temperatura

La temperatura di rinvenimento è la variabile più critica.

- Temperature di rinvenimento più basse (ad esempio, 175-230°C) alleviano solo una piccola quantità di stress. Ciò si traduce in un pezzo molto duro con solo un leggero aumento di tenacità, adatto per oggetti come lime o lame di rasoio.

- Temperature di rinvenimento più alte (ad esempio, 480-600°C) alleviano molto più stress. Ciò si traduce in un pezzo significativamente più tenace e duttile con minore durezza, adatto per molle, asce o componenti strutturali.

Man mano che l'acciaio si riscalda, uno strato sottile di ossido si forma sulla sua superficie, creando colori distinti (dal giallo paglierino chiaro al blu e grigio) che fungono da guida visiva affidabile per la temperatura raggiunta.

Comprendere i Compromessi

La Curva Durezza vs. Tenacità

Il principio più importante da comprendere è la relazione inversa tra durezza e tenacità. Quando si rinviene un pezzo d'acciaio, aumentando la sua tenacità, si diminuirà inevitabilmente la sua durezza. Non è possibile massimizzare entrambe.

L'arte del trattamento termico consiste nel trovare il punto perfetto su questa curva per la propria applicazione specifica.

Il Problema della Sola Tempra

Un pezzo solo temprato è una passività. Una lama di coltello solo temprata potrebbe essere incredibilmente affilata, ma potrebbe spezzarsi a metà mentre si taglia una carota. Un martello solo temprato potrebbe frantumarsi al primo colpo. Questo è il motivo per cui il rinvenimento non è quasi mai un passaggio opzionale.

Il Rischio di Eccessivo Rinvenimento

Riscaldare l'acciaio a una temperatura troppo alta durante il rinvenimento, o mantenerlo lì troppo a lungo, può renderlo troppo morbido. Un coltello eccessivamente rinvenuto non manterrà il filo, e una molla eccessivamente rinvenuta non tornerà alla sua forma.

Fare la Scelta Giusta per la Tua Applicazione

Le proprietà finali del tuo acciaio sono un risultato diretto della temperatura di rinvenimento che selezioni.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura (ad esempio, utensili da taglio, lime): Usa una bassa temperatura di rinvenimento per mantenere la massima durezza aggiungendo solo la tenacità sufficiente a prevenire la scheggiatura.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità (ad esempio, asce, martelli, parti strutturali): Usa un'alta temperatura di rinvenimento per sacrificare la durezza a favore di ottenere la massima tenacità possibile.

- Se il tuo obiettivo principale è una performance bilanciata (ad esempio, scalpelli, coltelli, molle): Usa una temperatura di rinvenimento intermedia per raggiungere un compromesso che offra buona durezza e buona tenacità.

Padroneggiando la relazione tra tempra e rinvenimento, ottieni il controllo completo sulle prestazioni finali del tuo acciaio.

Tabella Riepilogativa:

| Processo | Obiettivo | Proprietà Risultante | Intervallo di Temperatura Chiave |

|---|---|---|---|

| Tempra | Raffreddamento rapido per formare martensite | Massima Durezza (ma fragile) | Riscaldato sopra il punto critico (~760°C/1400°F), poi raffreddato rapidamente |

| Rinvenimento | Riscaldamento per alleviare lo stress | Maggiore Tenacità e Usabilità | Riscaldato a 175-600°C (350-1100°F) dopo la tempra |

Ottieni un controllo preciso sulle proprietà dei tuoi materiali con le soluzioni esperte di KINTEK.

Sia che tu stia sviluppando utensili da taglio che richiedono estrema durezza o componenti strutturali che necessitano di una resistenza agli urti superiore, la giusta attrezzatura da laboratorio è cruciale per perfezionare il processo di tempra e rinvenimento. KINTEK è specializzata in forni da laboratorio, stufe e materiali di consumo di alta qualità che forniscono il controllo accurato della temperatura e il riscaldamento uniforme essenziali per un trattamento termico affidabile.

Lasciaci aiutarti a sbloccare il pieno potenziale del tuo materiale. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e trovare l'attrezzatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché è richiesto un forno ad altissima temperatura (1800°C) per la riduzione carbotermica delle ceramiche Si-O-C?

- Come contribuisce un sistema di unità sottovuoto al processo di nitrurazione dell'acciaio inossidabile? Padroneggiare il controllo dell'ambiente al plasma

- Come si crea il vuoto in un forno? Una guida per ottenere un ambiente di trattamento termico privo di contaminazioni

- Cos'è la carburazione sotto vuoto? Ottieni una tempra superiore con precisione e velocità

- Qual è la funzione del serbatoio di impregnazione sottovuoto e pressione nel processo PIP? Ottenere CMC ad alta densità

- In che modo la progettazione della camera di reazione sotto vuoto influisce sulla qualità dei sensori VPP? Ottimizza oggi la tua polimerizzazione in fase vapore

- Cos'è il processo di sinterizzazione tradizionale? Una guida alla metallurgia delle polveri e alla fabbricazione ceramica

- Come viene eseguito il processo di ricottura? Domina il trattamento termico per materiali più morbidi e resistenti