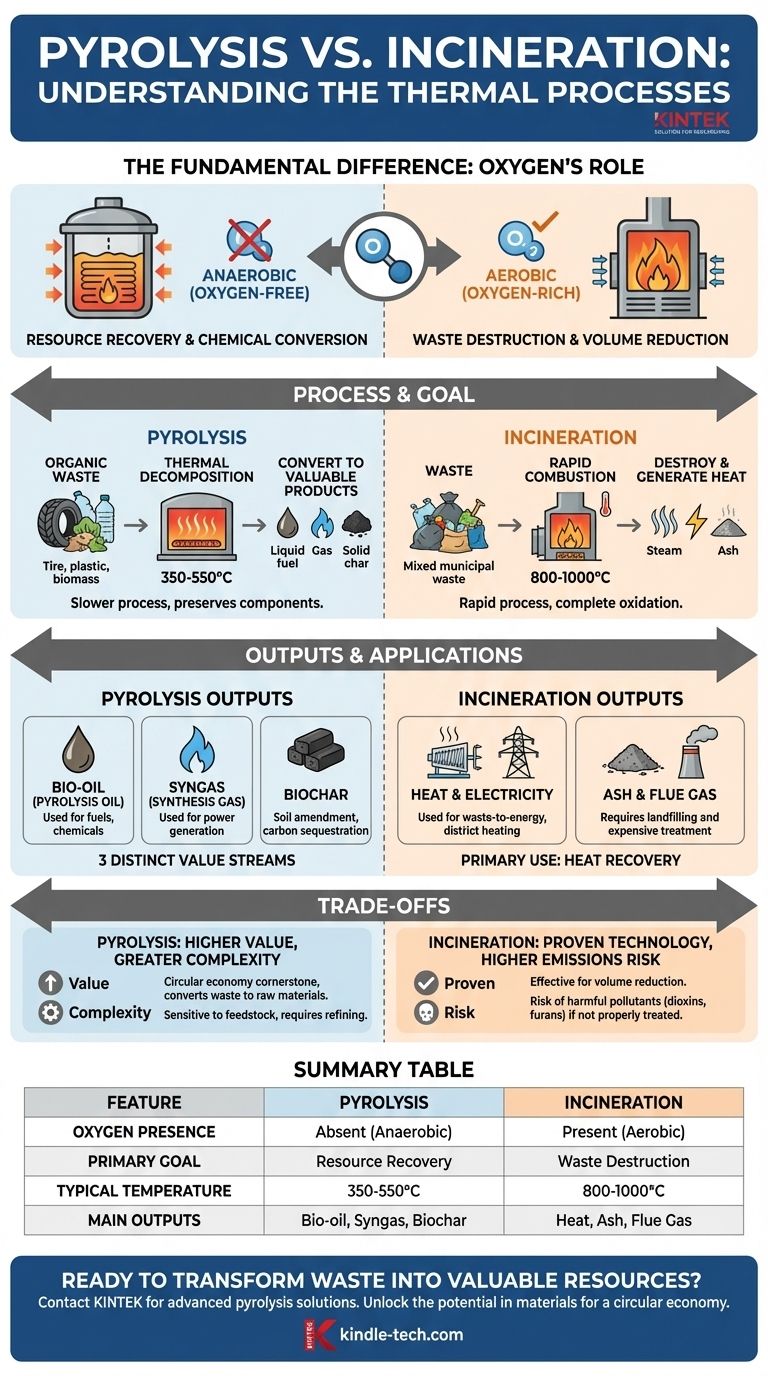

Nella sua essenza, la differenza tra pirolisi e incenerimento risiede nella presenza di ossigeno. L'incenerimento è la combustione rapida dei rifiuti con ossigeno ad alte temperature per distruggerli, mentre la pirolisi è la decomposizione termica più lenta dei rifiuti senza ossigeno a temperature più basse per convertirli in nuovi prodotti di valore. Questa differenza fondamentale nella chimica ne determina le temperature, i prodotti finali e lo scopo ultimo.

L'incenerimento è una tecnologia di smaltimento focalizzata sulla distruzione dei rifiuti e sul recupero di calore. La pirolisi è una tecnologia di recupero focalizzata sulla conversione chimica dei rifiuti in risorse preziose come carburante, gas e carbone vegetale (biochar).

La Differenza Fondamentale: Il Ruolo dell'Ossigeno

La scelta tra questi due processi termici dipende da un elemento critico: l'ossigeno. La sua presenza o assenza cambia completamente le reazioni chimiche, i prodotti risultanti e l'obiettivo generale del sistema.

Incenerimento: Combustione in un Ambiente Ricco di Ossigeno

L'incenerimento è semplicemente combustione ad alta temperatura. Introducendo ossigeno e calore (tipicamente 800-1000°C), il processo guida un'ossidazione rapida e completa del materiale di scarto.

L'obiettivo principale è la distruzione e la riduzione del volume. I materiali organici nei rifiuti vengono convertiti in anidride carbonica e acqua, rilasciando una notevole quantità di calore nel processo.

Pirolisi: Decomposizione in un Ambiente Privo di Ossigeno

La pirolisi è una forma di decomposizione termochimica, non combustione. Riscaldando il materiale organico in un'atmosfera inerte e priva di ossigeno (tipicamente a 350-550°C), le molecole polimeriche a catena lunga vengono scomposte.

Invece di essere distrutte, le componenti chimiche vengono conservate e riformate in sostanze più semplici e preziose. L'obiettivo è il recupero di risorse e la conversione chimica.

Confronto tra Prodotti Finali e Applicazioni

I diversi ambienti chimici dell'incenerimento e della pirolisi portano a prodotti finali drasticamente diversi. Questo è il fattore più importante quando si decide quale tecnologia sia appropriata per un dato obiettivo.

Prodotti Finali dell'Incenerimento: Calore, Ceneri e Fumi

Il principale prodotto utile dell'incenerimento è il calore. Questo calore viene catturato in una caldaia per produrre vapore, che può poi essere utilizzato per generare elettricità (un impianto "waste-to-energy") o fornire teleriscaldamento.

Gli altri prodotti sono le scorie (ceneri pesanti), un residuo solido che spesso deve essere smaltito in discarica, e i fumi, che richiedono una pulizia estesa e costosa per rimuovere gli inquinanti prima di essere rilasciati nell'atmosfera.

Prodotti Finali della Pirolisi: Bio-olio, Syngas e Biochar

La pirolisi crea tre distinti flussi di prodotti preziosi da un'unica materia prima.

- Bio-olio (Olio di Pirolisi): Un combustibile liquido che può essere raffinato in carburanti per il trasporto o utilizzato come materia prima per la produzione di nuove plastiche e prodotti chimici.

- Syngas (Gas di Sintesi): Una miscela di gas combustibili (principalmente idrogeno e monossido di carbonio) che può essere bruciata per alimentare il processo di pirolisi stesso o utilizzata per generare elettricità.

- Biochar (Carbone Vegetale): Un materiale solido stabile e ricco di carbonio. È un eccellente ammendante per il suolo che migliora la ritenzione idrica e può sequestrare il carbonio per centinaia di anni. Questo è in netto contrasto con le ceneri dell'inceneritore.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione perfetta. La scelta tra di esse richiede una chiara comprensione dei rispettivi vantaggi e limiti.

Incenerimento: Tecnologia Collaudata, Rischio di Emissioni Più Elevato

L'incenerimento è una tecnologia matura e ben compresa, utilizzata da decenni. È molto efficace nel ridurre il volume dei rifiuti solidi urbani, che è la sua applicazione principale.

Tuttavia, il suo principale svantaggio è il rischio di creare e rilasciare inquinanti nocivi come diossine, furani e metalli pesanti se la combustione è incompleta o il trattamento dei fumi fallisce. È un metodo di smaltimento che distrugge il valore materiale dei rifiuti.

Pirolisi: Valore Più Elevato, Maggiore Complessità

La pirolisi eccelle nel recupero delle risorse ed è una pietra angolare di una vera economia circolare, trasformando rifiuti come plastica, pneumatici e biomassa in materie prime preziose.

Il compromesso è la sua complessità tecnica. Il processo è più sensibile alla composizione e alla purezza della materia prima, e il bio-olio risultante spesso richiede un'ulteriore raffinazione prima di poter essere utilizzato. È meno una soluzione "brute force" e richiede un controllo operativo più preciso.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pirolisi o l'incenerimento dovrebbe essere guidata interamente dal tuo obiettivo primario per la gestione di un flusso di rifiuti.

- Se il tuo obiettivo principale è la massima riduzione del volume dei rifiuti e la generazione di energia da rifiuti solidi urbani misti: L'incenerimento è un metodo diretto e consolidato per convertire i rifiuti generici in calore ed elettricità.

- Se il tuo obiettivo principale è il recupero di risorse e la creazione di prodotti a valore aggiunto: La pirolisi è la scelta superiore per trasformare materie prime specifiche e omogenee (come plastiche o pneumatici) in combustibili, prodotti chimici e biochar commerciabili.

- Se il tuo obiettivo principale è il sequestro del carbonio e il miglioramento del suolo: La pirolisi è l'unica tecnologia tra le due che produce biochar, una forma stabile di carbonio che può bloccare il carbonio e rigenerare il suolo.

In definitiva, la scelta dipende se si considera il rifiuto come un problema da eliminare o una risorsa da sbloccare.

Tabella Riassuntiva:

| Caratteristica | Pirolisi | Incenerimento |

|---|---|---|

| Presenza di Ossigeno | Assente (Anaerobico) | Presente (Aerobico) |

| Obiettivo Principale | Recupero di Risorse | Distruzione dei Rifiuti |

| Temperatura Tipica | 350-550°C | 800-1000°C |

| Prodotti Principali | Bio-olio, Syngas, Biochar | Calore, Ceneri, Fumi |

Pronto a trasformare i tuoi flussi di rifiuti in risorse preziose? La tecnologia giusta è fondamentale per raggiungere i tuoi obiettivi nella gestione dei rifiuti, nel recupero delle risorse e nella sostenibilità. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di pirolisi, per aiutarti a sbloccare il potenziale di materiali come plastiche, biomasse e pneumatici. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per convertire i rifiuti in carburante, prodotti chimici e biochar per un'economia circolare. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può potenziare la tua ricerca e sviluppo.

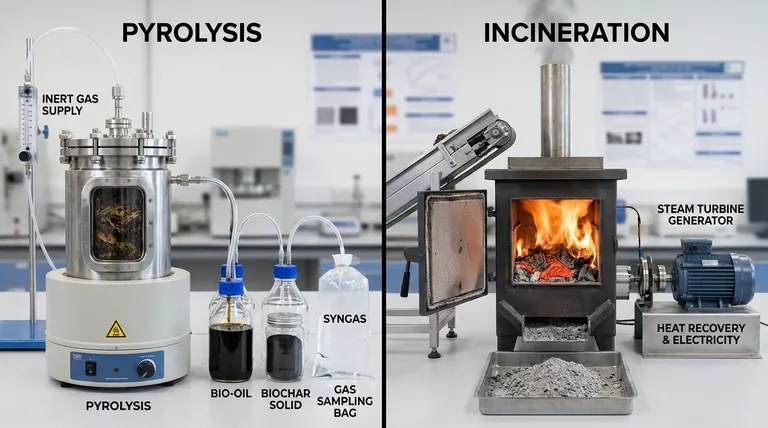

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa