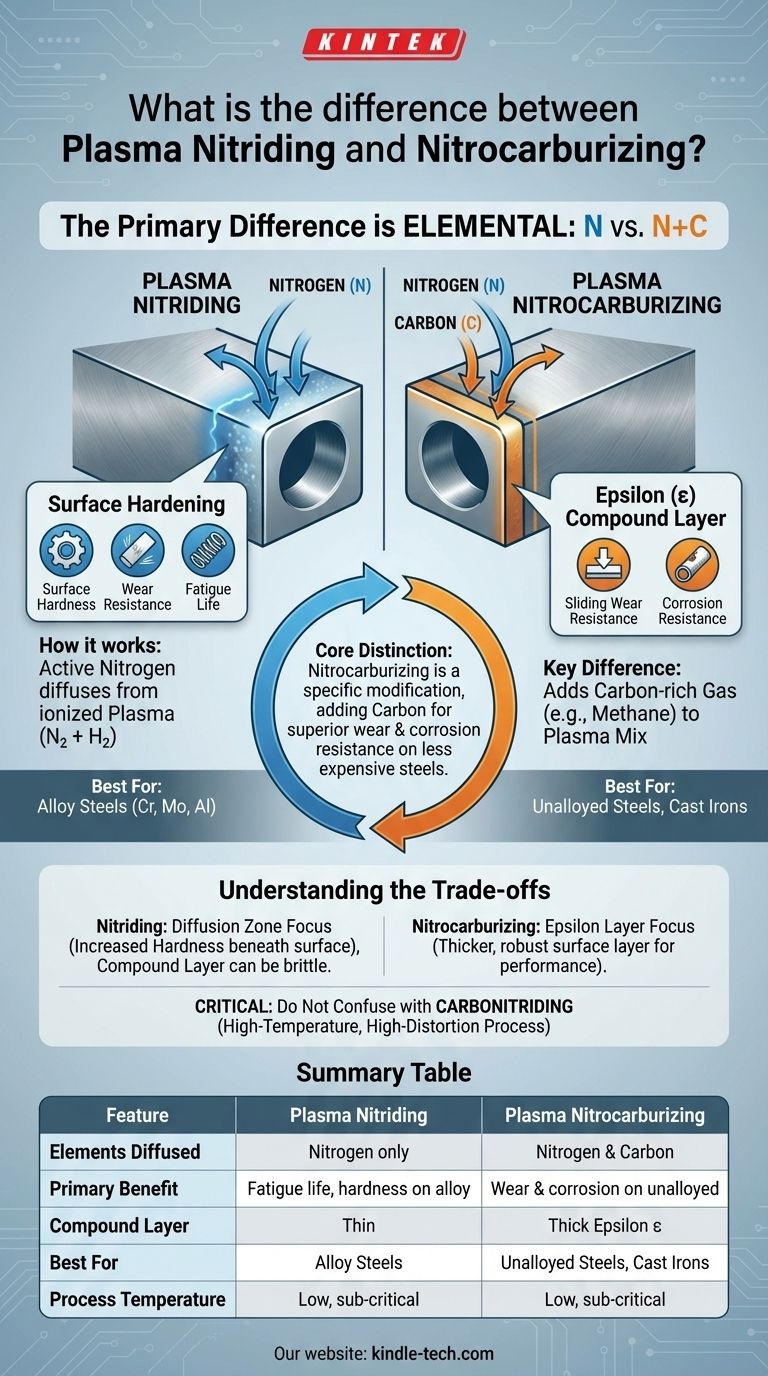

La differenza principale è elementare. La nitrurazione al plasma è un processo di indurimento superficiale che diffonde solo azoto nella superficie di un metallo. La nitrocarburazione al plasma è una variante di questo processo che diffonde sia azoto che una piccola quantità di carbonio nella superficie, creando uno strato di composto distinto con proprietà uniche.

La distinzione fondamentale non riguarda due processi in competizione, ma il fatto che uno sia una modifica specifica dell'altro. La nitrocarburazione aggiunge carbonio al processo di nitrurazione per ottenere una superiore resistenza all'usura e alla corrosione, in particolare su acciai non legati meno costosi.

Le basi: comprendere la nitrurazione al plasma

L'obiettivo dell'indurimento superficiale

La nitrurazione è un processo termochimico di cementazione superficiale. Il suo scopo è migliorare significativamente le proprietà superficiali di un componente metallico senza alterare la tenacità del materiale di base.

I principali vantaggi sono l'aumento della durezza superficiale, la maggiore resistenza all'usura e un grande miglioramento della vita a fatica.

Come funziona la nitrurazione

Il processo prevede il riscaldamento di un componente metallico ferroso a una temperatura controllata e sub-critica (al di sotto del punto in cui cambia la struttura del nucleo). Viene quindi esposto ad azoto attivo.

Questo azoto attivo diffonde nella superficie dell'acciaio, formando nitruri metallici duri con il ferro e altri elementi leganti presenti.

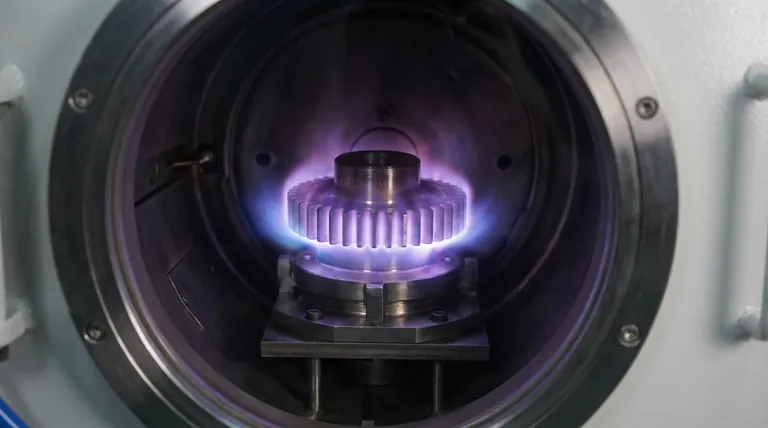

Il metodo "Plasma"

"Plasma" descrive semplicemente il metodo utilizzato per creare l'azoto attivo. In questo processo, una miscela di gas azoto e idrogeno viene eccitata da un campo elettrico ad alta tensione all'interno di un vuoto.

Ciò crea un gas ionizzato, o plasma, che fornisce efficientemente ioni di azoto alla superficie del componente per la diffusione.

La variazione: introduzione della nitrocarburazione

La differenza chiave: l'aggiunta di carbonio

La nitrocarburazione al plasma inizia con la stessa miscela di gas azoto-idrogeno della nitrurazione al plasma. Tuttavia, viene aggiunta una piccola quantità di un gas ricco di carbonio, come metano o anidride carbonica (tipicamente 1-3%), alla miscela.

Questa aggiunta consente la co-diffusione sia di azoto che di carbonio nella superficie dell'acciaio.

Il risultato: lo strato di composto epsilon (ε)

L'introduzione del carbonio promuove la formazione di uno strato superficiale specifico noto come strato di composto epsilon (ε) (Fe₂-₃CₓNᵧ).

Questo strato è particolarmente denso e stabile, offrendo un'eccellente resistenza all'usura da scorrimento, all'attrito e alla corrosione.

Quando utilizzare la nitrocarburazione

Questo processo è particolarmente efficace e comunemente utilizzato per materiali che non contengono elementi leganti che formano nitruri forti.

È un trattamento preferito per gli acciai non legati (carbonio semplice) e le ghise, dove la nitrurazione standard sarebbe meno efficace.

Comprendere i compromessi

Strato di composto rispetto alla zona di diffusione

Nella nitrurazione standard, il beneficio principale deriva spesso dalla "zona di diffusione" sotto la superficie dove aumenta la durezza. Lo strato di composto sottile sulla superficie può talvolta essere fragile.

La nitrocarburazione è specificamente progettata per creare uno strato di composto più spesso, più robusto e più duttile. L'obiettivo è questo strato epsilon, che fornisce il principale miglioramento prestazionale.

Idoneità del materiale

La nitrurazione standard è più efficace su acciai legati contenenti elementi come cromo, molibdeno e alluminio, che sono forti formatori di nitruri.

La nitrocarburazione amplia l'applicabilità della nitrurazione a materiali più economici, fornendo una cassa dura e resistente all'usura su acciai al carbonio semplice.

Un punto di confusione comune: la carbonitrurazione

È fondamentale non confondere la nitrocarburazione con la carbonitrurazione. La carbonitrurazione è un processo ad alta temperatura completamente diverso (tipicamente 1450°F - 1550°F) che aggiunge sia carbonio che azoto ma funziona più come la carburazione.

La nitrocarburazione, come la nitrurazione, è un processo sub-critico a bassa temperatura che comporta molta meno distorsione ed è fondamentalmente diversa nel suo risultato metallurgico.

Fare la scelta giusta per il tuo componente

La scelta del processo corretto dipende interamente dal materiale di base e dal risultato prestazionale desiderato.

- Se la tua attenzione principale è aumentare la vita a fatica e la durezza superficiale su un acciaio legato: La nitrurazione al plasma standard è la scelta più efficace.

- Se la tua attenzione principale è creare un'eccellente resistenza all'usura e alla corrosione su un acciaio non legato o una ghisa: La nitrocarburazione al plasma è la soluzione definitiva.

- Se hai bisogno di una cassa sottile e dura su un acciaio a basso tenore di carbonio e puoi tollerare temperature più elevate e qualche distorsione: Dovresti indagare sul processo separato di carbonitrurazione.

Comprendere questa distinzione ti consente di selezionare il trattamento superficiale preciso per prestazioni ottimali del componente ed efficacia in termini di costi.

Tabella riassuntiva:

| Caratteristica | Nitrurazione al Plasma | Nitrocarburazione al Plasma |

|---|---|---|

| Elementi Diffusi | Solo Azoto | Azoto e Carbonio |

| Beneficio Principale | Vita a fatica, durezza superficiale su acciai legati | Resistenza all'usura e alla corrosione su acciai non legati/ghise |

| Strato di Composto | Sottile, talvolta fragile | Strato epsilon (ε) spesso e robusto |

| Ideale per | Acciai legati (Cr, Mo, Al) | Acciai non legati / al carbonio semplice, ghise |

| Temperatura del Processo | Bassa temperatura, sub-critica | Bassa temperatura, sub-critica |

Hai bisogno di aiuto per selezionare il trattamento superficiale ottimale per i tuoi componenti? KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di nitrurazione al plasma e nitrocarburazione. La nostra esperienza garantisce che tu ottenga la durezza superficiale precisa, la resistenza all'usura e la vita a fatica richieste dal tuo laboratorio o processo di produzione. Contatta i nostri esperti oggi stesso per discutere i requisiti specifici del tuo materiale e delle tue prestazioni!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo