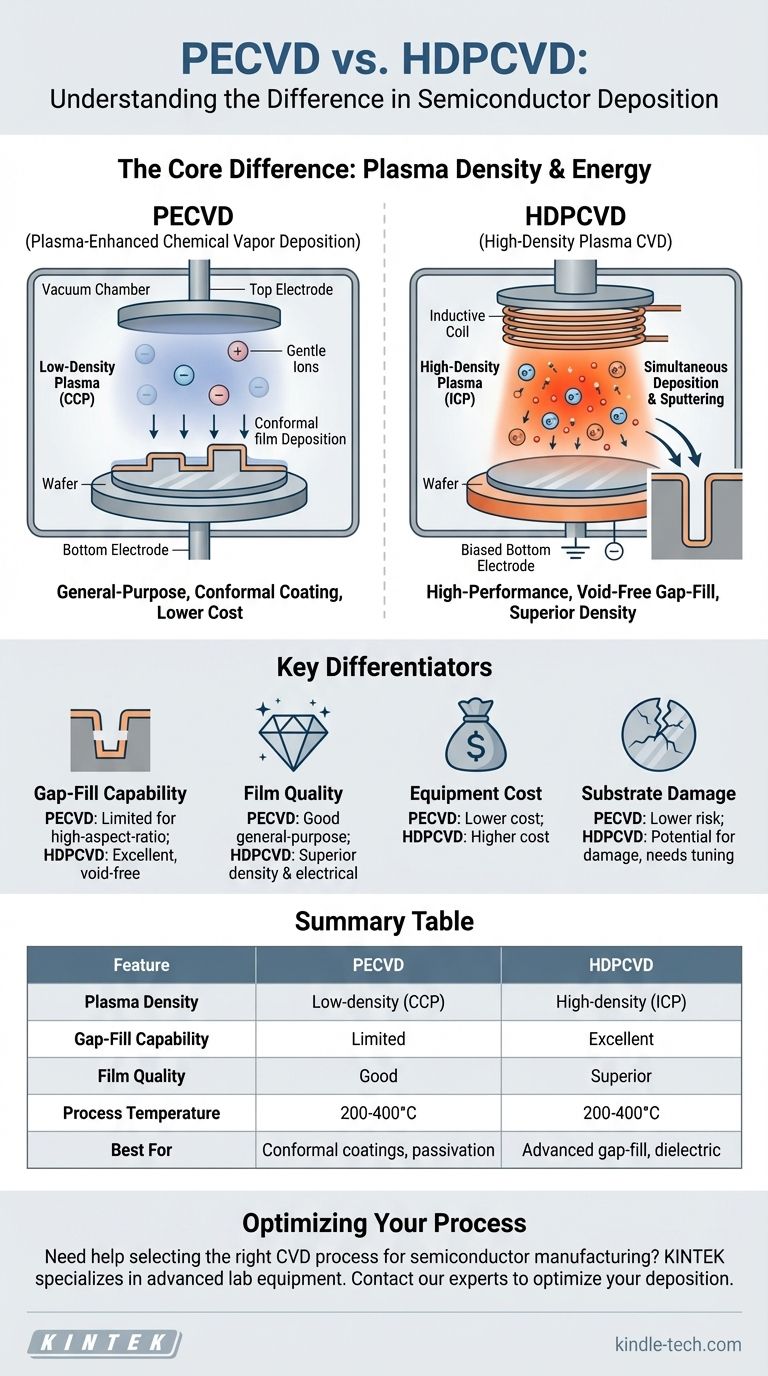

In sostanza, la differenza tra PECVD e HDPCVD risiede nel plasma utilizzato per depositare il film. Il CVD a plasma ad alta densità (HDPCVD) è una forma avanzata di CVD potenziato dal plasma (PECVD) che utilizza un plasma molto più denso ed energetico. Questa differenza fondamentale consente all'HDPCVD di depositare materiale e contemporaneamente spruzzarlo con ioni, risultando in film di qualità significativamente superiore, ideali per riempire spazi microscopici e complessi.

Sebbene entrambi siano tecniche di deposizione chimica da fase vapore a bassa temperatura, il PECVD è un cavallo da battaglia per uso generale per la deposizione di film, mentre l'HDPCVD è un processo specializzato e ad alte prestazioni progettato per una densità del film superiore e capacità eccezionali di riempimento degli spazi nella produzione avanzata di semiconduttori.

La Base: Comprendere il PECVD

Il PECVD, o Deposizione Chimica da Fase Vapore Potenziata dal Plasma, è un processo fondamentale nella produzione di elettronica moderna. Risolve una limitazione importante dei metodi CVD puramente termici che richiedono temperature molto elevate che possono danneggiare i componenti sottostanti.

Come Funziona

Il PECVD introduce gas precursori in una camera a vuoto e utilizza un campo elettrico per generare un plasma, che è uno stato energizzato del gas. Questo plasma fornisce l'energia necessaria per scomporre le molecole di gas e depositare un film sottile su un substrato, il tutto a una temperatura molto più bassa (tipicamente 200-400°C).

Il Ruolo del Plasma

Il plasma in un sistema PECVD standard è un plasma a bassa densità. Viene tipicamente generato utilizzando una tecnica chiamata plasma accoppiato capacitivamente (CCP), dove il substrato si trova su un elettrodo e un altro elettrodo è posizionato di fronte ad esso. Questo crea un plasma relativamente diffuso sufficiente per decomporre i gas precursori.

Caratteristiche Chiave

Il PECVD standard è molto apprezzato per la sua versatilità e convenienza. È eccellente per depositare strati dielettrici e di passivazione conformi, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), su strutture esistenti su un wafer.

L'Evoluzione: CVD a Plasma ad Alta Densità (HDPCVD)

L'HDPCVD è stato sviluppato per superare le limitazioni del PECVD standard, in particolare man mano che le caratteristiche sui microchip diventavano più piccole e più densamente impacchettate.

Un Approccio a Densità Superiore

La caratteristica distintiva dell'HDPCVD è l'uso di un plasma ad alta densità, che viene tipicamente generato utilizzando una sorgente di plasma accoppiato induttivamente (ICP). Questa tecnica produce un plasma che è da 100 a 1000 volte più denso del plasma in un sistema PECVD standard.

L'Effetto di Deposizione e Sputtering Simultaneo

Questo plasma ad alta densità consente la caratteristica più critica dell'HDPCVD. Oltre alla sorgente di plasma, viene applicato un bias RF separato al portacampioni. Questo bias attrae ioni ad alta energia dal plasma denso, facendoli bombardare il substrato.

Il risultato è un processo di deposizione e sputtering simultaneo. Mentre il materiale si deposita, gli ioni energetici spruzzano continuamente via il materiale in eccesso, in particolare dagli angoli e dai bordi superiori delle trincee, prevenendo la formazione di vuoti.

Qualità del Film Superiore

L'intenso bombardamento ionico durante la deposizione crea anche film che sono fisicamente più densi, hanno un contenuto di idrogeno inferiore e mostrano proprietà elettriche superiori rispetto ai film ottenuti da un processo PECVD standard.

Comprendere le Differenze Chiave

La scelta tra PECVD e HDPCVD dipende dai requisiti specifici del processo. Le prestazioni superiori dell'HDPCVD non sono sempre necessarie e comportano chiari compromessi.

Generazione e Densità del Plasma

Il PECVD utilizza un plasma a bassa densità, accoppiato capacitivamente (CCP). L'HDPCVD utilizza un plasma a densità molto più elevata, accoppiato induttivamente (ICP), che fornisce una maggiore concentrazione di ioni reattivi.

Capacità di Riempimento degli Spazi

Questo è il differenziatore più significativo. Il PECVD fornisce un rivestimento conforme ma fatica a riempire spazi con rapporto d'aspetto elevato (profondi e stretti) senza creare vuoti. L'HDPCVD eccelle in questo, utilizzando la sua componente di sputtering per ottenere un riempimento "dal basso verso l'alto" completamente privo di vuoti.

Qualità del Film vs. Costo

L'HDPCVD produce film più densi e stabili con migliori caratteristiche elettriche. Tuttavia, l'attrezzatura è significativamente più complessa e costosa rispetto ai sistemi PECVD standard.

Potenziale Danno al Substrato

Sebbene il bombardamento ionico nell'HDPCVD sia fondamentale per i suoi benefici, può anche causare danni fisici o elettrici agli strati sensibili del dispositivo sottostanti. Ciò richiede un'attenta regolazione del processo. Il PECVD standard è un processo più delicato e a basso rischio sotto questo aspetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede una chiara comprensione dei vincoli geometrici della tua applicazione e dei requisiti di qualità del film.

- Se il tuo obiettivo principale è il riempimento di spazi con rapporto d'aspetto elevato: L'HDPCVD è lo standard industriale e spesso l'unica scelta praticabile, specialmente per applicazioni come l'isolamento a trincea poco profonda (STI).

- Se il tuo obiettivo principale è il film dielettrico di altissima qualità a basse temperature: L'HDPCVD offre densità, stabilità e prestazioni elettriche superiori.

- Se il tuo obiettivo principale è il rivestimento conforme o la passivazione per uso generale: Il PECVD standard è la soluzione più affidabile, ben compresa ed economica per geometrie meno esigenti.

In definitiva, l'evoluzione dal PECVD all'HDPCVD rispecchia l'evoluzione dell'industria dei semiconduttori stessa, una spinta implacabile verso caratteristiche più piccole che richiede soluzioni di processo più avanzate.

Tabella Riepilogativa:

| Caratteristica | PECVD | HDPCVD |

|---|---|---|

| Densità del Plasma | Bassa densità (CCP) | Alta densità (ICP) |

| Capacità di Riempimento degli Spazi | Limitata per spazi con rapporto d'aspetto elevato | Eccellente riempimento senza vuoti |

| Qualità del Film | Buona per uso generale | Densità e proprietà elettriche superiori |

| Temperatura del Processo | 200-400°C | 200-400°C |

| Costo dell'Attrezzatura | Inferiore | Superiore |

| Ideale Per | Rivestimenti conformi, passivazione | Riempimento avanzato di spazi nei semiconduttori |

Hai bisogno di aiuto per selezionare il giusto processo CVD per la tua produzione di semiconduttori? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per ricerca e produzione all'avanguardia. I nostri esperti possono aiutarti a scegliere tra soluzioni PECVD e HDPCVD su misura per le tue specifiche esigenze di riempimento degli spazi e requisiti di qualità del film. Contatta il nostro team tecnico oggi stesso per ottimizzare il tuo processo di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione