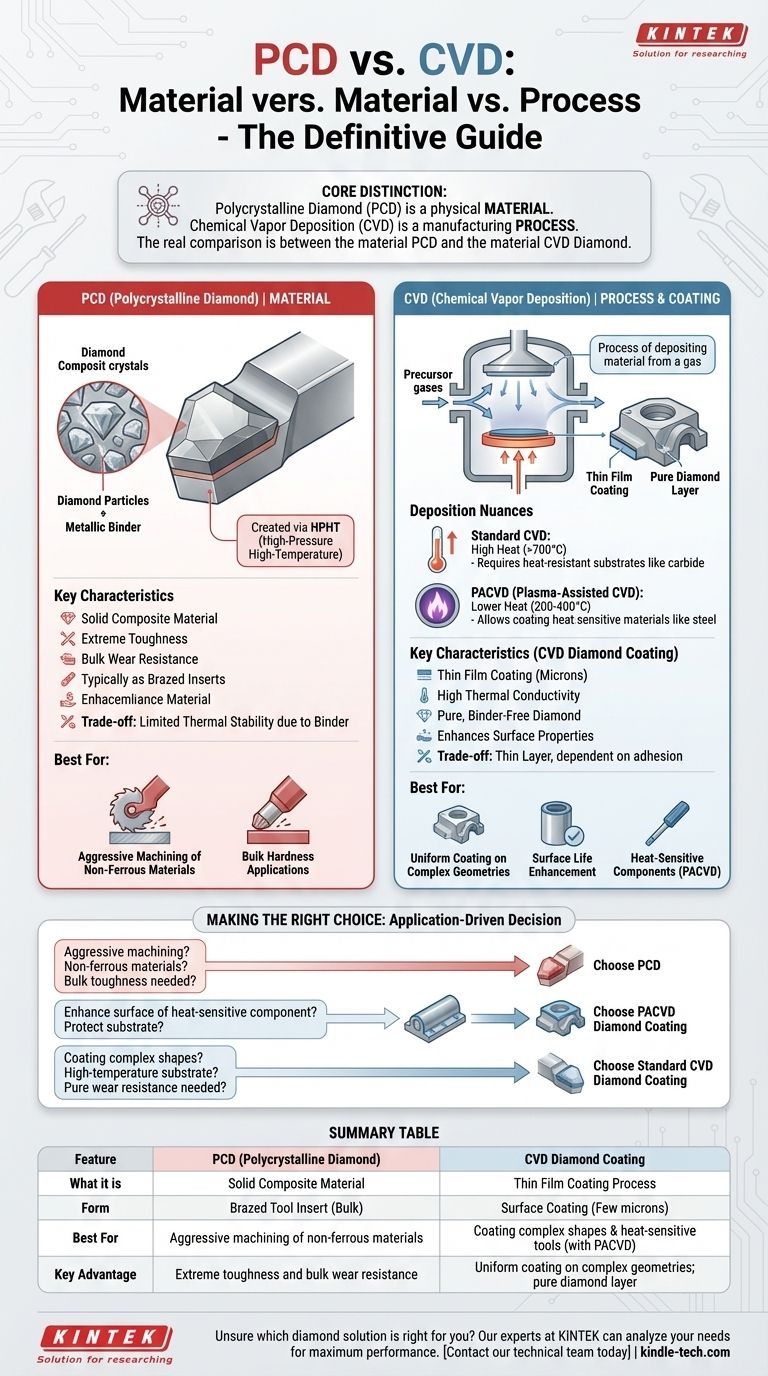

Per essere chiari, la differenza principale è che il Diamante Policristallino (PCD) è un materiale fisico, mentre la Deposizione Chimica da Vapore (CVD) è un processo di produzione. Il PCD è un composito di particelle di diamante fuse insieme sotto alta pressione e temperatura. Il CVD, d'altra parte, è una tecnica utilizzata per far crescere un sottile film di materiale — che può includere il diamante — su una superficie a partire da un gas.

La distinzione fondamentale non è tra un materiale (PCD) e un processo (CVD), ma tra diversi tipi di materiali e i processi utilizzati per crearli o applicarli. La tua scelta dipende interamente dal fatto che tu abbia bisogno di un inserto solido per utensili o di un rivestimento sottile e duro su un componente esistente.

Definizione dei Concetti Fondamentali

Per prendere una decisione informata, devi prima comprendere la natura fondamentale sia del PCD che del CVD. Non sono alternative dirette, ma rappresentano soluzioni diverse a problemi ingegneristici diversi.

Cos'è il PCD (Diamante Policristallino)?

Il PCD è un materiale composito. Consiste in cristalli di diamante microscopici, artificiali, che vengono sinterizzati e legati insieme, tipicamente con un legante metallico come il cobalto.

Questo processo, noto come Alta Pressione Alta Temperatura (HPHT), crea un materiale solido estremamente duro e resistente all'usura. Il PCD è più spesso prodotto sotto forma di grezzi o dischi, che vengono poi tagliati e brasati su corpi di utensili per applicazioni come il taglio, la lavorazione e la rettifica di materiali non ferrosi.

Cos'è il CVD (Deposizione Chimica da Vapore)?

Il CVD è un processo, non un materiale. Implica l'introduzione di gas precursori in una camera a vuoto contenente il pezzo da rivestire (il substrato).

L'elevato calore fa sì che questi gas reagiscano o si decompongano, depositando un film solido sottile e altamente aderente sul substrato. Questa tecnica può essere utilizzata per depositare molti materiali, inclusi nitruro di silicio, carburo di tungsteno e persino una forma molto pura di diamante nota come Diamante CVD.

Il Vero Confronto: PCD vs. Diamante CVD

Il confronto più accurato è tra il materiale PCD e il materiale Diamante CVD. Il PCD è un composito con un legante metallico, il che lo rende molto tenace ma ne limita la stabilità termica. Il Diamante CVD è un film di diamante puro, privo di legante, che gli conferisce una maggiore conduttività termica e resistenza all'usura in certe applicazioni, ma esiste solo come rivestimento.

Come il Processo di Deposizione Influisce sulla Tua Scelta

Comprendere le sfumature del processo di deposizione stesso è fondamentale, poiché detta quali materiali possono essere rivestiti. È qui che le variazioni di processo come il PACVD diventano importanti.

Il Ruolo del Calore nel CVD Standard

I processi CVD termici tradizionali richiedono temperature molto elevate (spesso >700°C) per fornire l'energia necessaria a scomporre i gas precursori e avviare la reazione di rivestimento sulla superficie del substrato.

Questa elevata esigenza di calore significa che il CVD standard può essere utilizzato solo su substrati che possono resistere a queste temperature senza deformarsi, fondere o perdere le loro proprietà strutturali, come utensili in carburo o ceramiche.

Il Vantaggio del PACVD: Temperature Inferiori

Il CVD Assistito da Plasma (PACVD) è una variante del processo CVD. Invece di affidarsi esclusivamente al calore, utilizza un campo elettrico per generare un plasma all'interno della camera.

Questo plasma energizza i gas precursori, creando radicali reattivi che possono formare un rivestimento a temperature molto più basse (tipicamente 200-400°C). Come correttamente notato nel riferimento fornito, questo consente di rivestire materiali sensibili al calore.

Comprendere i Compromessi

Scegliere tra un utensile in PCD solido e un utensile rivestito in CVD comporta significativi compromessi in termini di applicazione, costo e prestazioni.

Materiale Solido vs. Rivestimento Sottile

Il compromesso più fondamentale è la forma. Il PCD è tipicamente utilizzato come inserto solido, brasato, o punta di utensile, spesso di diversi millimetri di spessore. Fornisce durezza in massa ed è adatto per la rimozione aggressiva di materiale.

Un film di diamante CVD è un rivestimento, di solito spesso solo pochi micron. Migliora le proprietà superficiali di un utensile esistente ma non ne modifica le caratteristiche di massa. Le prestazioni dell'utensile dipendono dall'adesione del rivestimento al substrato.

Limitazioni del Substrato

Con il PCD, la preoccupazione principale è brasare l'inserto sul corpo dell'utensile senza danneggiare nessuno dei due componenti. L'utensile stesso è il PCD.

Con il CVD, il processo è definito dal substrato. L'elevato calore del CVD standard ne limita l'uso a materiali come il carburo di tungsteno. Il calore inferiore del PACVD espande le possibilità includendo acciai e altre leghe che verrebbero danneggiate da temperature più elevate.

Geometria dell'Applicazione

I processi CVD eccellono nell'applicazione di un rivestimento uniforme e sottile su forme e geometrie complesse, qualcosa che è impossibile ottenere brasando un inserto solido in PCD.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalle specifiche esigenze del tuo progetto.

- Se il tuo obiettivo principale è la lavorazione aggressiva di materiali non ferrosi: un inserto per utensili in PCD solido è lo standard del settore, offrendo eccezionale tenacità e resistenza all'usura in forma massiva.

- Se il tuo obiettivo principale è applicare uno strato di diamante duro e resistente all'usura su un componente sensibile al calore: un processo PACVD a bassa temperatura è l'unica opzione praticabile per depositare il rivestimento senza danneggiare il substrato sottostante.

- Se il tuo obiettivo principale è migliorare la durata superficiale di un utensile dalla forma complessa realizzato con un materiale ad alta temperatura: un rivestimento di diamante CVD termico standard fornirà una superficie pura e altamente resistente all'usura.

In definitiva, il tuo successo dipende dall'identificare correttamente se il tuo problema richiede un nuovo materiale in massa o una superficie migliorata.

Tabella Riepilogativa:

| Caratteristica | PCD (Diamante Policristallino) | Rivestimento Diamante CVD |

|---|---|---|

| Cos'è | Un materiale composito solido | Un processo di rivestimento a film sottile |

| Forma | Inserto per utensili brasato (in massa) | Rivestimento superficiale (pochi micron) |

| Ideale per | Lavorazione aggressiva di materiali non ferrosi | Rivestimento di forme complesse e utensili sensibili al calore (con PACVD) |

| Vantaggio Chiave | Estrema tenacità e resistenza all'usura in massa | Rivestimento uniforme su geometrie complesse; strato di diamante puro |

Non sai se la tua applicazione necessita di un utensile in PCD solido o di un rivestimento in diamante CVD?

I nostri esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, incluse soluzioni avanzate per utensili. Possiamo aiutarti ad analizzare le tue esigenze specifiche — che si tratti di lavorazioni aggressive o di miglioramento delle superfici — e raccomandare la soluzione diamantata ottimale per massimizzare le prestazioni e l'efficienza dei costi.

Contatta oggi il nostro team tecnico per discutere il tuo progetto e scoprire come la nostra esperienza può migliorare la durata dei tuoi utensili e la tua produttività.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali