Fondamentalmente, la differenza tra lo sputtering a magnetron DC e RF è il tipo di fonte di alimentazione utilizzata, che a sua volta determina il tipo di materiale che è possibile depositare. Lo sputtering DC (corrente continua) utilizza una tensione costante ed è limitato ai materiali target elettricamente conduttivi. Lo sputtering RF (radiofrequenza) utilizza una fonte di alimentazione alternata, rendendolo abbastanza versatile da depositare materiali conduttivi, semiconduttori e, soprattutto, non conduttivi (isolanti).

Sebbene entrambi siano metodi potenti per creare film sottili di alta qualità, la scelta è dettata dal materiale target. Lo sputtering DC è un metodo veloce ed economico per i materiali conduttivi come i metalli, mentre la corrente alternata dello sputtering RF gli consente di depositare qualsiasi materiale, inclusi isolanti e ceramiche critiche.

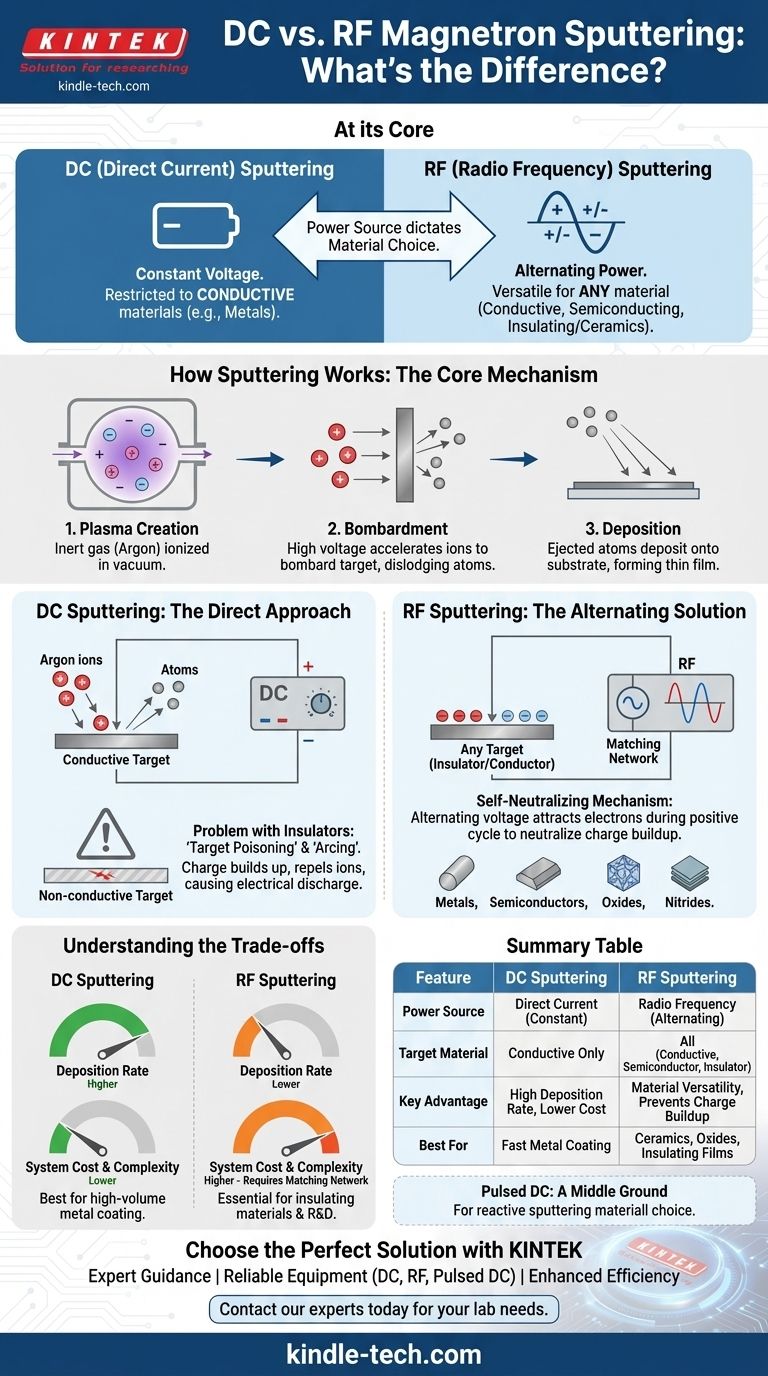

Come funziona lo sputtering: il meccanismo di base

Un processo basato sul plasma

Lo sputtering a magnetron è una tecnica di deposizione fisica da fase vapore (PVD) che avviene in una camera a vuoto a bassa pressione.

Un gas inerte, tipicamente Argon, viene introdotto nella camera e ionizzato per creare un plasma, un gas surriscaldato di ioni ed elettroni.

Bombardamento e deposizione

Viene applicata un'alta tensione al materiale sorgente, noto come "target". Ciò provoca l'accelerazione degli ioni positivi provenienti dal plasma e il loro bombardamento della superficie del target.

Questo bombardamento sradica, o "sputtera", atomi dal target. Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano su un substrato (l'oggetto rivestito), formando un film sottile, denso e altamente aderente.

La differenza fondamentale: fonte di alimentazione e target

Sputtering DC: l'approccio diretto

Lo sputtering DC applica una tensione negativa costante al materiale target. Ciò attrae in modo efficiente gli ioni Argon positivi, portando a un alto tasso di sputtering.

Questo processo, tuttavia, richiede che il target sia elettricamente conduttivo. Il target deve fornire un percorso verso massa per la carica positiva fornita dagli ioni.

Il problema dell'"arco" con gli isolanti

Se si tenta di utilizzare lo sputtering DC su un materiale non conduttivo (isolante o dielettrico), si verifica un problema. La carica positiva degli ioni Argon si accumula sulla superficie del target perché non esiste un percorso conduttivo per la sua dissipazione.

Questo strato di carica positiva, noto come "avvelenamento del target", alla fine respinge gli ioni positivi in arrivo, interrompendo il processo di sputtering. Può anche portare a scariche elettriche improvvise e incontrollate chiamate arco elettrico, che possono danneggiare il target e l'alimentatore.

Sputtering RF: la soluzione alternata

Lo sputtering RF risolve questo problema utilizzando un alimentatore a corrente alternata ad alta frequenza (tipicamente 13,56 MHz). La tensione sul target oscilla rapidamente tra negativo e positivo.

Durante il breve ciclo positivo, il target attrae elettroni dal plasma. Questi elettroni neutralizzano la carica positiva accumulata sulla superficie durante il ciclo di sputtering negativo più lungo.

La conseguenza: la massima versatilità dei materiali

Questo meccanismo di auto-neutralizzazione previene l'accumulo di carica. Di conseguenza, lo sputtering RF può depositare con successo qualsiasi tipo di materiale, inclusi metalli, semiconduttori e isolanti come ossidi e nitruri.

Comprendere i compromessi

Tasso di deposizione ed efficienza

Per un dato materiale conduttivo, lo sputtering DC offre generalmente un tasso di deposizione più elevato rispetto allo sputtering RF. Il suo bombardamento diretto e continuo è più efficiente, rendendolo preferibile per il rivestimento industriale ad alto volume di metalli.

Costo e complessità del sistema

Gli alimentatori DC sono più semplici, più robusti e significativamente meno costosi delle loro controparti RF.

I sistemi RF richiedono una complessa e sensibile rete di adattamento di impedenza per garantire che la potenza venga trasferita in modo efficiente dall'alimentatore al plasma. Ciò aumenta il costo complessivo del sistema e la complessità operativa.

Una via di mezzo: sputtering DC pulsato

Una terza opzione, DC pulsato, offre un compromesso. Utilizza una fonte di alimentazione DC che viene accesa e spenta in impulsi molto brevi.

Il tempo di "spegnimento" consente alla carica su un target meno conduttivo di dissiparsi, mitigando l'arco elettrico pur mantenendo spesso un tasso di deposizione più elevato rispetto all'RF. È una scelta eccellente per lo sputtering reattivo o per materiali che sono solo semi-isolanti.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il metodo migliore dipende interamente dal materiale che devi depositare e dalle tue priorità di produzione.

- Se la tua attenzione principale è rivestire con metalli in modo rapido ed economico: lo sputtering DC è la scelta superiore grazie al suo alto tasso di deposizione e al minor costo dell'attrezzatura.

- Se la tua attenzione principale è depositare materiali isolanti (ceramiche, ossidi, ecc.): lo sputtering RF è l'unica opzione praticabile, poiché è specificamente progettato per prevenire l'accumulo di carica che affligge i sistemi DC.

- Se la tua attenzione principale è la ricerca e lo sviluppo con materiali diversi: lo sputtering RF offre la massima flessibilità, consentendoti di sperimentare con qualsiasi materiale target senza cambiare l'attrezzatura principale.

- Se la tua attenzione principale è lo sputtering reattivo o la deposizione di film semi-isolanti: considera il DC pulsato come un'alternativa ad alte prestazioni che bilancia la velocità del DC con parte della versatilità dei materiali dell'RF.

Comprendere questa distinzione fondamentale ti consente di selezionare la tecnica di sputtering più efficiente ed efficace per il tuo materiale specifico e i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fonte di alimentazione | Corrente Continua (Costante) | Radiofrequenza (Alternata) |

| Materiale Target | Solo Materiali Conduttivi | Tutti i Materiali (Conduttivi, Semiconduttori, Isolanti) |

| Vantaggio principale | Alto Tasso di Deposizione, Costo Inferiore | Versatilità dei Materiali, Previene l'Accumulo di Carica |

| Ideale per | Rivestimento metallico veloce ed economico | Deposizione di ceramiche, ossidi e film isolanti |

Scegli la soluzione di sputtering perfetta per il tuo laboratorio

Selezionare la tecnica di sputtering corretta è fondamentale per ottenere film sottili coerenti e di alta qualità. Sia che il tuo progetto richieda la deposizione ad alta velocità di metalli con sputtering DC o la versatilità di rivestire materiali isolanti con sputtering RF, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze del tuo laboratorio.

Lascia che KINTEK potenzi la tua ricerca e produzione:

- Guida Esperta: I nostri specialisti ti aiuteranno a selezionare il metodo di sputtering ideale per i tuoi materiali e applicazioni specifici.

- Attrezzature Affidabili: Forniamo sistemi di sputtering DC, RF e DC pulsato robusti, progettati per precisione e durata.

- Efficienza Migliorata: Ottimizza il tuo processo di deposizione di film sottili per risparmiare tempo e ridurre i costi.

Pronto a depositare film sottili impeccabili? Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come le attrezzature di laboratorio di KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto