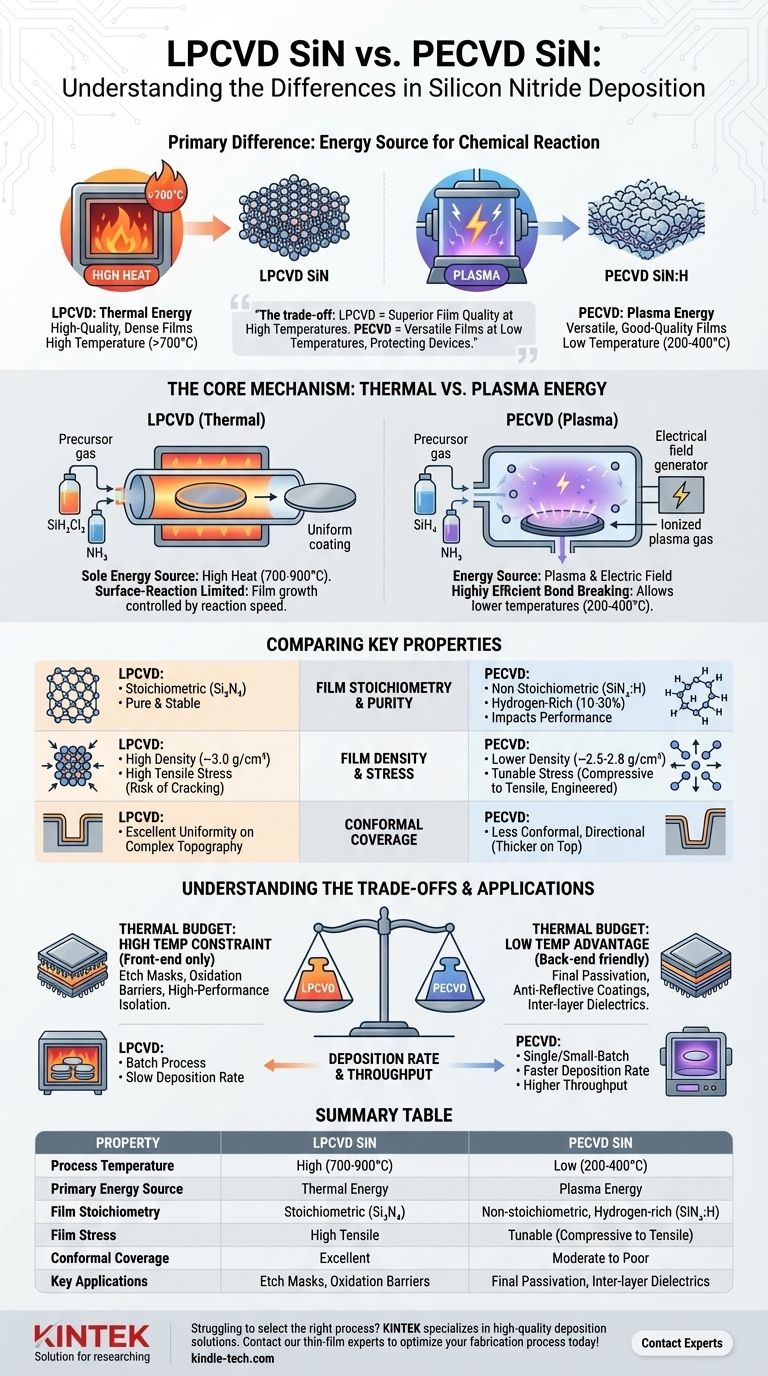

In sintesi, la differenza principale tra LPCVD e PECVD per la deposizione di nitruro di silicio (SiN) è la fonte di energia utilizzata per guidare la reazione chimica. La Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) si basa su un'elevata energia termica (tipicamente >700°C), risultando in film densi e di alta qualità. Al contrario, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) utilizza il plasma per dissociare i gas precursori a temperature molto più basse (tipicamente 200-400°C), rendendola adatta per substrati sensibili alla temperatura.

La decisione tra LPCVD e PECVD per il nitruro di silicio è fondamentalmente un compromesso tra la qualità del film e il budget termico. L'LPCVD fornisce film superiori a costo di alte temperature, mentre il PECVD offre film versatili e di buona qualità a temperature sufficientemente basse da proteggere le strutture del dispositivo sottostanti.

Il Meccanismo Fondamentale: Energia Termica vs. Plasma

Sia LPCVD che PECVD sono forme di Deposizione Chimica da Vapore (CVD), in cui i gas precursori reagiscono per formare un film sottile solido su un substrato. La distinzione chiave risiede nel modo in cui forniscono l'energia necessaria per rompere i legami chimici di quei gas.

LPCVD: L'Approccio ad Alta Temperatura

L'LPCVD utilizza calore elevato in un forno a bassa pressione come unica fonte di energia.

I gas precursori, tipicamente diclorosilano (SiH₂Cl₂) e ammoniaca (NH₃), vengono introdotti nel forno. L'alta temperatura (700-900°C) fornisce l'energia termica necessaria per avviare le reazioni chimiche superficiali che formano il nitruro di silicio.

Questo processo è limitato dalla reazione superficiale, il che significa che la velocità di crescita del film è controllata dalla velocità di reazione sulla superficie del wafer, non dalla velocità con cui il gas può raggiungerla.

PECVD: L'Alternativa a Bassa Temperatura

Il PECVD utilizza un campo elettrico per generare plasma all'interno della camera di reazione.

Questo plasma, un gas ionizzato ad alta energia, bombarda le molecole precursori (spesso silano (SiH₄) e ammoniaca (NH₃)). Questo trasferimento di energia è altamente efficiente nel rompere i legami chimici senza la necessità di calore estremo.

La deposizione può quindi procedere a temperature molto più basse (200-400°C), proteggendo materiali sensibili alla temperatura come gli interconnessioni in alluminio già presenti sul wafer.

Confronto delle Proprietà Chiave del Film e del Processo

La differenza nella fonte di energia porta a variazioni significative e prevedibili nel film finale di nitruro di silicio e nel processo di deposizione stesso.

Stechiometria e Purezza del Film

L'LPCVD produce un film quasi perfettamente stechiometrico (Si₃N₄). A causa dell'alta temperatura, l'idrogeno dal precursore di ammoniaca viene espulso, risultando in un film molto puro e stabile.

I film PECVD sono intrinsecamente non stechiometrici e sono più accuratamente descritti come SiNₓ:H. Contengono una quantità significativa di idrogeno legato (spesso 10-30%), che può influenzare le prestazioni elettriche e la stabilità.

Densità e Stress del Film

I film LPCVD sono molto densi (tipicamente ~3.0 g/cm³) e possiedono un elevato stress di trazione intrinseco. Questo elevato stress può essere un fattore limitante per i film spessi, che potrebbero creparsi.

I film PECVD sono meno densi (~2.5-2.8 g/cm³) e, in modo critico, il loro stress può essere ingegnerizzato. Regolando i parametri di processo come la potenza RF e la pressione, lo stress del film può essere sintonizzato da compressivo a tensivo, un grande vantaggio per la fabbricazione di dispositivi.

Copertura Conforme

L'LPCVD fornisce un'eccellente conformità. Poiché la reazione è lenta e limitata alla superficie, il film si deposita uniformemente su topografie superficiali altamente complesse e tridimensionali.

La copertura PECVD è significativamente meno conforme e può essere in qualche modo direzionale. La reazione dipende dall'arrivo di specie reattive dal plasma, portando a film più spessi sulle superfici superiori rispetto ai fianchi.

Comprendere i Compromessi

La scelta tra questi metodi richiede una chiara comprensione dei loro limiti e vantaggi fondamentali.

Il Vincolo del Budget Termico

L'alta temperatura dell'LPCVD è il suo più grande svantaggio. Non può essere utilizzato dopo che materiali a basso punto di fusione (come l'alluminio) sono stati depositati sul wafer. Il suo utilizzo è in gran parte limitato alle fasi di fabbricazione "front-end".

La bassa temperatura del PECVD è il suo vantaggio principale. Lo rende la scelta predefinita per i processi "back-end" come la passivazione finale del dispositivo, dove il budget termico è estremamente limitato.

Velocità di Deposizione e Produttività

L'LPCVD è un processo batch, in cui centinaia di wafer vengono elaborati simultaneamente in un tubo del forno. Tuttavia, la velocità di deposizione su ciascun wafer è lenta.

Il PECVD è tipicamente un processo a wafer singolo o a piccoli lotti, ma la sua velocità di deposizione è molto più elevata rispetto all'LPCVD. Per molte applicazioni, questo porta a una migliore produttività complessiva della fabbrica.

Qualità vs. Idoneità all'Applicazione

Il SiN LPCVD è lo standard aureo per le applicazioni che richiedono la massima qualità, come maschere di incisione, barriere all'ossidazione e isolamento elettrico ad alte prestazioni.

Il SiN PECVD è un cavallo di battaglia versatile per applicazioni in cui la perfezione non è richiesta ma la bassa temperatura è critica. Eccelle come strato di passivazione finale (protezione da umidità e danni), rivestimento antiriflesso e dielettrico interstrato.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta è dettata dai requisiti specifici della tua fase di processo e dell'architettura del dispositivo.

- Se il tuo obiettivo principale è la massima qualità del film e stabilità termica: LPCVD è la scelta definitiva per i suoi film stechiometrici, densi e a basso contenuto di idrogeno.

- Se il tuo obiettivo principale è la deposizione su un substrato sensibile alla temperatura: PECVD è l'unica opzione praticabile grazie al suo processo a bassa temperatura, guidato dal plasma.

- Se il tuo obiettivo principale è lo stress del film sintonizzabile o l'alta produttività: PECVD offre vantaggi significativi nel controllo dello stress del film e fornisce una velocità di deposizione molto più rapida.

- Se il tuo obiettivo principale è un rivestimento conforme perfetto su topografie complesse: LPCVD fornisce una copertura del gradino notevolmente superiore, essenziale per applicazioni come l'isolamento delle trincee.

In definitiva, la selezione del metodo di deposizione del nitruro di silicio giusto dipende da una chiara comprensione dei limiti termici del tuo dispositivo e dei requisiti di prestazione finali.

Tabella riassuntiva:

| Proprietà | SiN LPCVD | SiN PECVD |

|---|---|---|

| Temperatura di Processo | Alta (700-900°C) | Bassa (200-400°C) |

| Fonte di Energia Primaria | Energia Termica | Energia del Plasma |

| Stechiometria del Film | Stechiometrico (Si₃N₄) | Non stechiometrico, ricco di Idrogeno (SiNₓ:H) |

| Stress del Film | Trazione Elevata | Sintonizzabile (da Compressivo a Tensivo) |

| Copertura Conforme | Eccellente | Da Moderata a Scarsa |

| Applicazioni Chiave | Maschere di Incisione, Barriere all'Ossidazione | Passivazione Finale, Dielettrici Interstrato |

Fai fatica a selezionare il giusto processo di deposizione del nitruro di silicio per il tuo dispositivo semiconduttore o MEMS? La scelta tra LPCVD e PECVD è fondamentale per le prestazioni e la resa del tuo dispositivo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la deposizione precisa di film sottili. I nostri esperti possono aiutarti a navigare questi compromessi per ottenere risultati ottimali per la tua specifica applicazione, sia che richieda la massima qualità del film dell'LPCVD o la versatilità a bassa temperatura del PECVD.

Ottimizziamo insieme il tuo processo di fabbricazione. Contatta oggi i nostri esperti di film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori