La differenza fondamentale tra nitrurazione ionica e a gas risiede nel metodo utilizzato per fornire azoto alla superficie di un componente per l'indurimento. La nitrurazione a gas utilizza un processo chimico termoattivato in un'atmosfera di forno ricca di azoto. Al contrario, la nitrurazione ionica (o nitrurazione al plasma) utilizza un campo elettrico ad alta tensione in un vuoto per creare un gas ionizzato (plasma), che bombarda fisicamente la superficie con ioni di azoto.

Sebbene entrambi i processi raggiungano l'indurimento superficiale, la scelta tra essi è una decisione strategica. La nitrurazione ionica offre velocità, controllo e proprietà dei materiali superiori in cambio di un investimento iniziale più elevato, mentre la nitrurazione a gas tradizionale rappresenta un approccio più convenzionale e a basso costo.

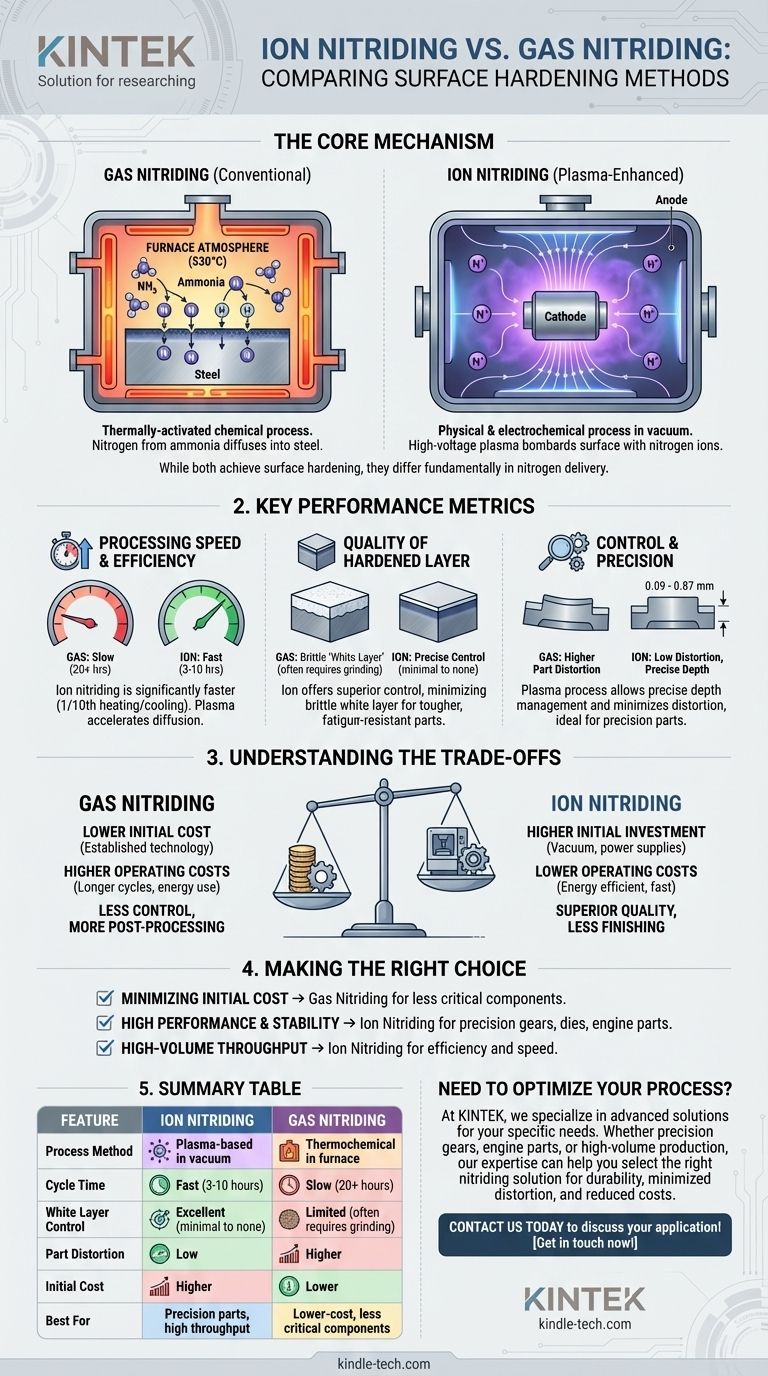

Il Meccanismo Fondamentale: Gas vs. Plasma

Per comprendere i risultati pratici di ciascun processo, è essenziale prima capire come funzionano a livello fondamentale.

Nitrurazione a Gas: L'Approccio Convenzionale

La nitrurazione a gas è un processo termochimico. Il componente viene posto all'interno di un forno sigillato riscaldato a una temperatura specifica (ad esempio, 530°C). Un gas contenente azoto, tipicamente ammoniaca (NH₃), viene introdotto nel forno.

Il calore provoca la dissociazione dell'ammoniaca sulla superficie dell'acciaio, rilasciando atomi di azoto attivi. Questi atomi vengono quindi assorbiti e diffusi nel materiale, formando composti di nitruro duri e creando lo strato indurito.

Nitrurazione Ionica: Il Metodo Potenziato dal Plasma

La nitrurazione ionica è un processo fisico ed elettrochimico condotto sotto vuoto. Il pezzo stesso diventa il catodo e la parete della camera è l'anodo.

Viene applicato un campo elettrico ad alta tensione, che fa sì che il gas azoto a bassa pressione all'interno formi un plasma. Questo plasma avvolge il componente e gli ioni di azoto caricati positivamente vengono accelerati verso il pezzo caricato negativamente, bombardandone la superficie. Questo bombardamento fornisce sia il calore che l'azoto attivo necessari per la diffusione, rendendo il processo altamente efficiente.

Confronto delle Metriche di Prestazione Chiave

Le differenze nel meccanismo portano a significative variazioni in velocità, qualità e controllo.

Velocità ed Efficienza di Elaborazione

La nitrurazione ionica è significativamente più veloce. Il riscaldamento diretto della superficie dovuto al bombardamento ionico riduce i tempi di riscaldamento e raffreddamento fino a un decimo rispetto ai metodi tradizionali.

Il processo al plasma accelera anche la velocità di diffusione dell'azoto. Ad esempio, ottenere uno strato nitrurato di 0,3 mm può richiedere oltre 20 ore con la nitrurazione a gas tradizionale, mentre la nitrurazione ionica può spesso raggiungere questo risultato in una frazione di quel tempo, con cicli tipici che vanno da 3 a 10 ore.

Qualità dello Strato Indurito

Un sottoprodotto comune della nitrurazione è uno "strato bianco" fragile (composti di nitruro di ferro come Fe₂N) sulla superficie, che spesso deve essere rimosso tramite molatura.

La nitrurazione ionica offre un controllo preciso su questo strato bianco, minimizzandolo o addirittura eliminandolo. Ciò si traduce in una superficie più resistente e più resistente alla fatica direttamente dal forno, riducendo la necessità di costose operazioni secondarie.

Controllo e Precisione

Il processo al plasma offre un controllo eccezionale. La nitrurazione ionica consente una gestione precisa della profondità dello strato indurito (tipicamente tra 0,09 mm e 0,87 mm) e della sua composizione.

Inoltre, poiché il calore viene generato direttamente sulla superficie del pezzo anziché riscaldare l'intera parte in un forno, la distorsione del pezzo è significativamente minimizzata. Questo è un vantaggio critico per la finitura di componenti di alta precisione.

Comprendere i Compromessi

La scelta di un processo di nitrurazione richiede di bilanciare l'investimento con i requisiti di prestazione.

Investimento Iniziale vs. Costo Operativo

Il vantaggio principale della nitrurazione a gas tradizionale è il suo costo iniziale inferiore per le attrezzature. I forni sono una tecnologia ben consolidata.

I sistemi di nitrurazione ionica richiedono un investimento iniziale più elevato a causa della necessità di camere a vuoto e sofisticati alimentatori ad alta tensione. Tuttavia, la loro maggiore velocità ed efficienza energetica si traducono in costi operativi a lungo termine inferiori.

Qualità del Pezzo vs. Semplicità del Processo

La nitrurazione a gas è un processo termico più semplice e diretto. Tuttavia, offre meno controllo sul prodotto finale, richiedendo potenzialmente passaggi aggiuntivi come la molatura per rimuovere lo strato bianco fragile.

La nitrurazione ionica è un processo più complesso da controllare, ma produce un pezzo finale superiore e più consistente con migliore tenacità e resistenza alla fatica, spesso senza necessità di post-elaborazione.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle specifiche esigenze del tuo componente e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è minimizzare il costo iniziale per componenti meno critici: La nitrurazione a gas tradizionale è una soluzione consolidata ed economica.

- Se il tuo obiettivo principale è l'alta prestazione e la stabilità dimensionale: La bassa distorsione della nitrurazione ionica e il controllo superiore sullo strato indurito la rendono la scelta ideale per ingranaggi di precisione, stampi e parti di motori.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza: I tempi di ciclo significativamente più brevi e il minor consumo energetico della nitrurazione ionica offrono un chiaro vantaggio per gli ambienti di produzione.

In definitiva, la scelta dipende dal fatto che tu dia priorità a una barriera d'ingresso più bassa o che tu investa in un processo che offre velocità, precisione e prestazioni superiori a lungo termine.

Tabella riassuntiva:

| Caratteristica | Nitrurazione Ionica | Nitrurazione a Gas |

|---|---|---|

| Metodo di Processo | Basato sul plasma sotto vuoto | Termochimico in forno |

| Tempo di Ciclo | Veloce (3-10 ore) | Lento (oltre 20 ore) |

| Controllo dello Strato Bianco | Eccellente (minimo o assente) | Limitato (spesso richiede molatura) |

| Distorsione del Pezzo | Bassa | Maggiore |

| Costo Iniziale | Più alto | Più basso |

| Ideale Per | Componenti di precisione, alta produttività | Componenti a basso costo, meno critici |

Hai bisogno di ottimizzare il tuo processo di tempra superficiale?

Scegliere tra nitrurazione ionica e a gas è fondamentale per raggiungere il giusto equilibrio tra prestazioni, costi ed efficienza per i tuoi componenti. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le tue esigenze specifiche.

Sia che tu stia lavorando con ingranaggi di precisione, parti di motori o componenti di produzione ad alto volume, la nostra esperienza può aiutarti a selezionare la soluzione di nitrurazione giusta per migliorare la durabilità, minimizzare la distorsione e ridurre i costi operativi.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono portare qualità ed efficienza superiori al tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di ricottura nel trattamento termico? Rendere i metalli più morbidi e più lavorabili

- Quali sono i principali vantaggi della sinterizzazione? Ottenere parti complesse con proprietà dei materiali superiori

- Qual è il trattamento termico per la brasatura sottovuoto? Padroneggia il ciclo termico per giunti forti e puliti

- Cos'è la sinterizzazione in idrogeno? Ottenere purezza e resistenza superiori nei componenti metallici

- Perché un forno sottovuoto da laboratorio è necessario per la preparazione dei LIPS? Attivazione dei pori ZIF-8 e infusione di lubrificante

- Perché è necessario un forno di essiccazione sotto vuoto per SPE a base di PEO? Garantire la stabilità anidra nella preparazione di batterie allo stato solido

- Come supportano i forni sottovuoto la pirolisi dei RSU? Supporto sperimentale avanzato per il recupero energetico dai rifiuti

- Quali precauzioni devono essere adottate durante la ricottura? Garantire l'integrità e le prestazioni del materiale