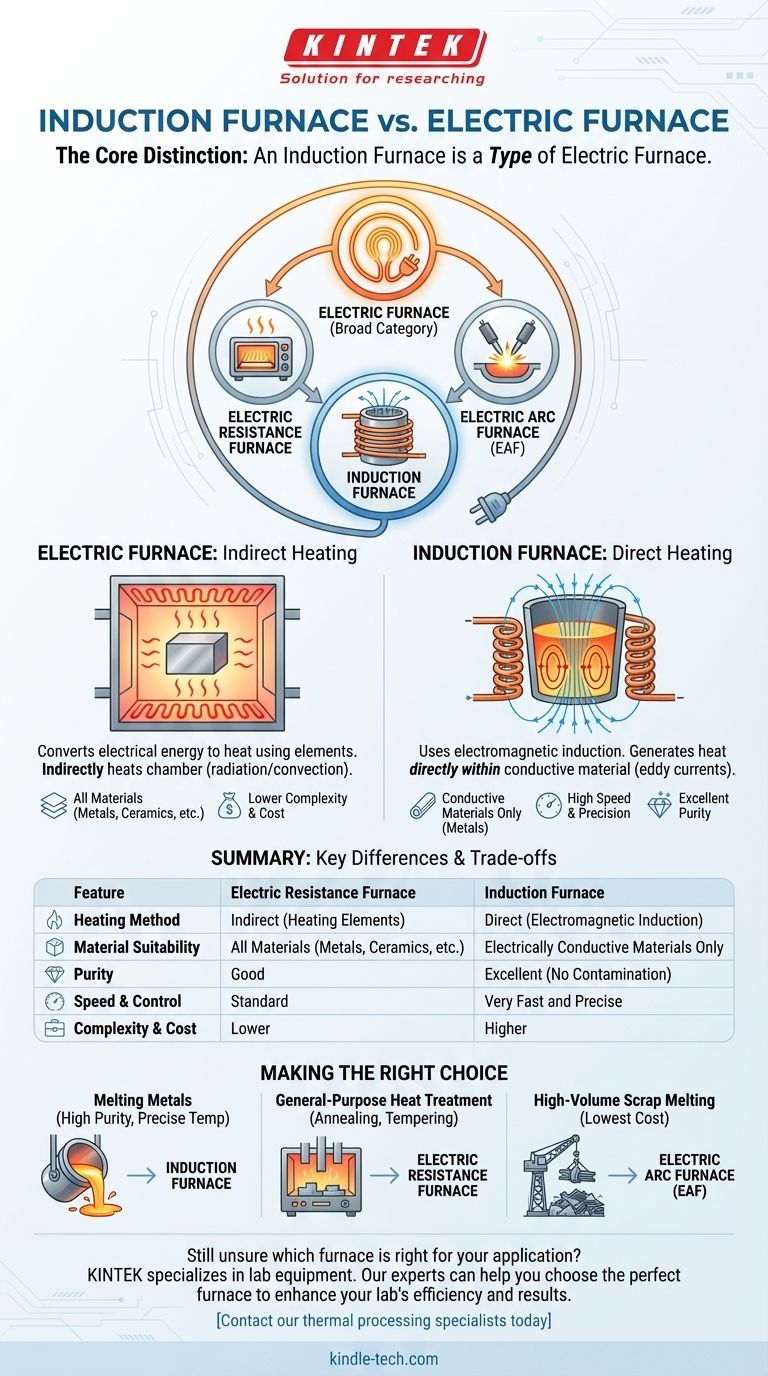

La distinzione fondamentale è che un forno a induzione è un tipo di forno elettrico. Il termine "forno elettrico" si riferisce a qualsiasi forno che utilizza l'elettricità come fonte di energia, il che è una categoria molto ampia. Un forno a induzione è un tipo specifico e avanzato di forno elettrico che utilizza un metodo di riscaldamento unico basato sull'induzione elettromagnetica.

La differenza essenziale risiede nel meccanismo di riscaldamento. La maggior parte dei forni elettrici comuni utilizza elementi riscaldanti resistivi per riscaldare una camera (riscaldamento indiretto), proprio come un forno da cucina. Al contrario, un forno a induzione utilizza un campo magnetico per generare calore direttamente all'interno del materiale stesso (riscaldamento diretto), offrendo maggiore velocità, precisione e purezza.

Cos'è un Forno Elettrico? Una Categoria Ampia

Un forno elettrico è qualsiasi dispositivo che converte l'energia elettrica in calore per processi industriali o di laboratorio. Questa classificazione si basa sulla fonte di energia, distinguendoli dai forni alimentati a gas, petrolio o carbone.

Il Principio Fondamentale

Tutti i forni elettrici funzionano facendo passare elettricità attraverso un componente per generare calore. Tuttavia, il modo in cui lo fanno varia significativamente, portando a diversi tipi di forni con applicazioni distinte.

Tipi Principali di Forni Elettrici

I tre tipi principali di forni elettrici industriali sono:

- Forni a Resistenza Elettrica: Questi sono i tipi più comuni. Funzionano come un tostapane o un forno, facendo passare elettricità attraverso elementi riscaldanti ad alta resistenza. Questi elementi diventano incandescenti e riscaldano la camera del forno tramite irraggiamento e convezione.

- Forni ad Arco Elettrico (EAF): Questi utilizzano un arco elettrico ad alta potenza tra gli elettrodi per generare calore intenso. L'arco stesso può raggiungere migliaia di gradi, rendendo gli EAF ideali per fondere rottami di acciaio e altri materiali ad alto volume.

- Forni a Induzione: Questi utilizzano principi elettromagnetici per riscaldare materiali conduttivi senza alcun contatto diretto o arco.

Come Funziona un Forno a Induzione

Un forno a induzione opera sui principi di un trasformatore. Utilizza un potente campo magnetico alternato per indurre correnti elettriche direttamente all'interno del materiale da fondere (il "carico"), che genera calore.

Il Principio dell'Induzione Elettromagnetica

Una bobina di rame raffreddata ad acqua funge da avvolgimento primario di un trasformatore, alimentato da una fornitura CA ad alta frequenza. Il materiale conduttivo da riscaldare (il "carico") viene posizionato all'interno di questa bobina e diventa efficacemente l'avvolgimento secondario.

Il campo magnetico in rapida variazione della bobina induce potenti correnti elettriche, chiamate correnti parassite (o correnti di Foucault), all'interno del carico. La naturale resistenza del materiale a queste correnti genera un calore immenso e preciso.

Vantaggi del Riscaldamento Diretto

Poiché il calore viene generato all'interno del materiale, il processo a induzione è incredibilmente veloce ed efficiente. Evita il lento processo di trasferimento del calore dagli elementi esterni alla camera del forno e poi al prodotto.

Questo metodo di riscaldamento diretto consente anche una purezza eccezionale. Poiché non vi è alcun arco elettrico o combustione di carburante, il rischio di introdurre carbonio o altre impurità nella massa fusa è significativamente ridotto, rendendolo cruciale per la produzione di leghe di alta qualità.

Comprendere i Compromessi

La scelta tra un forno a resistenza convenzionale e un forno a induzione comporta chiari compromessi in termini di capacità, costo e applicazione.

Metodo di Riscaldamento e Purezza

Un forno a resistenza elettrica standard riscalda indirettamente, il che è più lento e può essere meno uniforme. Un forno a induzione riscalda direttamente e internamente, offrendo velocità superiore, controllo della temperatura e la capacità di operare in atmosfere controllate (come il vuoto) per risultati di elevata purezza.

Vincoli sui Materiali

Questa è una distinzione critica. I forni a induzione funzionano solo su materiali elettricamente conduttivi, come i metalli. I forni a resistenza elettrica sono agnostici rispetto al materiale; possono riscaldare metalli, ceramiche, compositi e altri materiali non conduttivi con uguale efficacia.

Complessità e Costo

I forni a resistenza elettrica semplici sono generalmente meno complessi, più facili da mantenere e hanno un prezzo di acquisto iniziale inferiore. I forni a induzione richiedono alimentatori sofisticati ad alta frequenza e sistemi di raffreddamento, rendendoli più complessi e tipicamente più costosi da acquisire.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dal materiale specifico e dall'obiettivo di lavorazione.

- Se il tuo obiettivo principale è fondere metalli con elevata purezza e controllo preciso della temperatura: Il forno a induzione è la tecnologia superiore grazie al suo riscaldamento diretto, pulito e rapido.

- Se il tuo obiettivo principale è il trattamento termico per scopi generali (come ricottura o rinvenimento) per un'ampia varietà di materiali: Un forno a resistenza elettrica convenzionale offre maggiore versatilità ed è spesso più conveniente.

- Se il tuo obiettivo principale è fondere enormi quantità di rottami di acciaio al minor costo possibile: Un Forno ad Arco Elettrico (EAF) è lo standard industriale per questa applicazione ad alto volume.

In definitiva, comprendere il meccanismo di riscaldamento fondamentale è la chiave per selezionare lo strumento giusto per il tuo specifico compito di lavorazione termica.

Tabella Riassuntiva:

| Caratteristica | Forno a Resistenza Elettrica | Forno a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (elementi riscaldanti) | Diretto (induzione elettromagnetica) |

| Idoneità del Materiale | Tutti i materiali (metalli, ceramiche, ecc.) | Solo materiali elettricamente conduttivi |

| Purezza | Buona | Eccellente (nessuna contaminazione) |

| Velocità e Controllo | Standard | Molto veloce e preciso |

| Complessità e Costo | Inferiore | Superiore |

Ancora incerto su quale forno sia adatto alla tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo tutte le esigenze del tuo laboratorio. I nostri esperti possono aiutarti a scegliere il forno perfetto, sia che si tratti di un versatile modello a resistenza elettrica per il trattamento termico generale o di un forno a induzione ad alta purezza per la fusione precisa dei metalli, per migliorare l'efficienza e i risultati del tuo laboratorio.

Contatta oggi stesso i nostri specialisti di lavorazione termica per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione