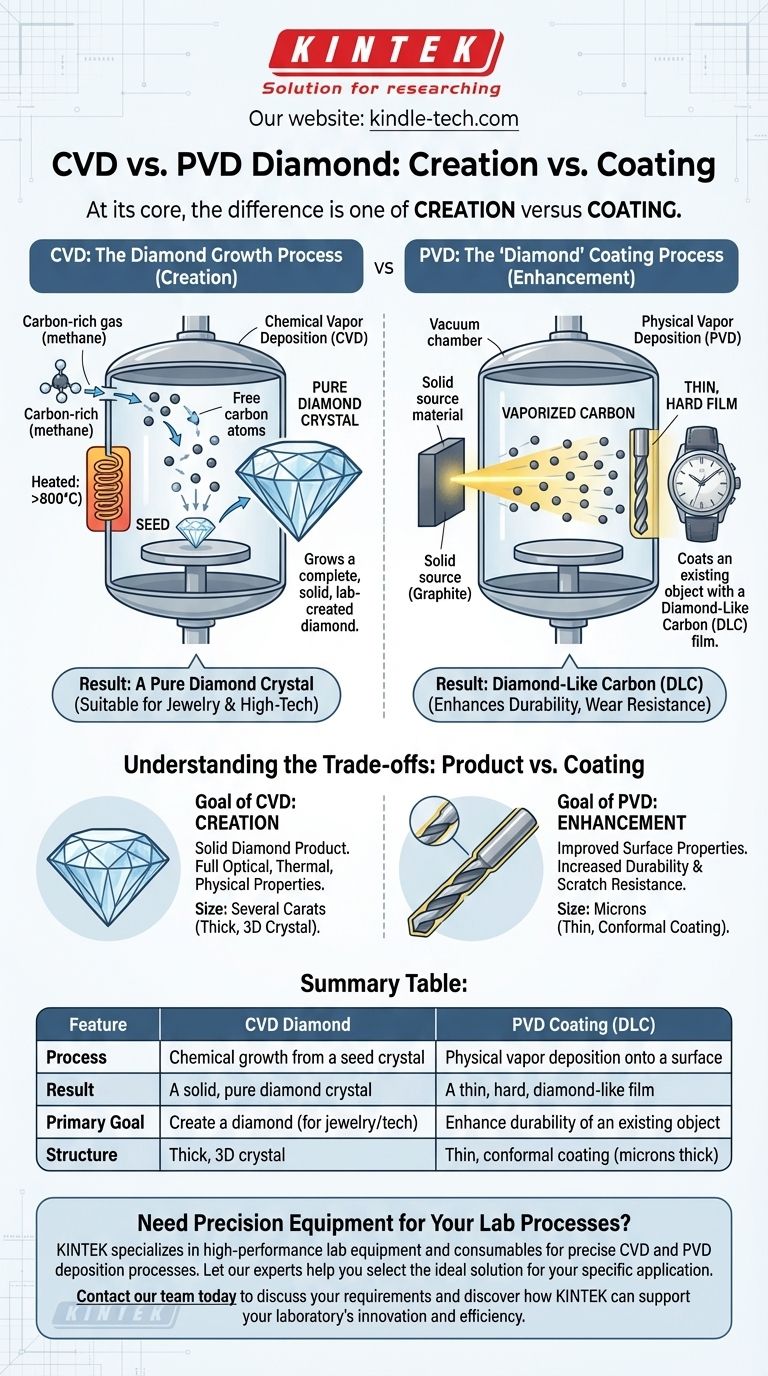

Alla base, la differenza è tra creazione e rivestimento. La Deposizione Chimica da Vapore (CVD) è un processo utilizzato per far crescere un diamante completo, solido, creato in laboratorio. Al contrario, la Deposizione Fisica da Vapore (PVD) è un processo utilizzato per rivestire un oggetto esistente con un film molto sottile e duro di Carbonio Simil-Diamante (DLC), che non è un vero diamante.

La distinzione più critica è questa: il CVD crea il prodotto stesso—un vero cristallo di diamante—mentre il PVD applica un miglioramento funzionale—un rivestimento superficiale durevole—su un prodotto diverso. Si acquista un diamante CVD, ma si acquista un oggetto con un rivestimento PVD.

Cos'è il CVD? Il processo di crescita del diamante

La Deposizione Chimica da Vapore (CVD) è uno dei metodi primari per creare diamanti coltivati in laboratorio. Il processo è progettato per replicare le condizioni che permettono agli atomi di carbonio di formare la struttura cristallina di un diamante.

Il "seme" e la camera

Il processo inizia posizionando un minuscolo cristallo di diamante preesistente, noto come "seme", all'interno di una camera a vuoto.

La reazione chimica

La camera viene quindi riempita con gas ricchi di carbonio (come il metano) e riscaldata a temperature estremamente elevate, spesso oltre gli 800°C. Questo calore elevato scompone le molecole di gas, liberando gli atomi di carbonio.

Il risultato: un cristallo di diamante puro

Questi atomi di carbonio liberi sono attratti dal seme di diamante più freddo e si depositano su di esso, strato dopo strato. Si dispongono nella stessa rigida struttura cristallina, "facendo crescere" efficacemente il seme originale in un diamante molto più grande e chimicamente puro.

Cos'è il PVD? Il processo di rivestimento "diamante"

La Deposizione Fisica da Vapore (PVD) è fondamentalmente una tecnologia di trattamento superficiale. Non viene utilizzata per creare pietre preziose, ma per migliorare le proprietà superficiali di altri materiali, come utensili metallici, casse di orologi o componenti di motori.

Un processo a linea di vista

Il PVD è un processo a linea di vista che avviene sotto vuoto. Un materiale sorgente solido, tipicamente grafite, viene vaporizzato utilizzando metodi come lo sputtering o l'evaporazione termica.

Deposizione fisica, non crescita chimica

Questo carbonio vaporizzato viaggia quindi in linea retta e si condensa sull'oggetto bersaglio, formando un film molto sottile, liscio e duro. Non c'è una reazione chimica fondamentale con il substrato stesso.

Il risultato: Carbonio Simil-Diamante (DLC)

Il film risultante è chiamato Carbonio Simil-Diamante (DLC). Sebbene possieda alcune delle proprietà desiderabili del diamante—vale a dire elevata durezza e basso attrito—non è un diamante cristallino. È uno strato amorfo di atomi di carbonio, non una pietra preziosa.

Comprendere i compromessi: Prodotto vs. Rivestimento

La scelta tra queste tecnologie non è una scelta tra due tipi di diamante. È una scelta tra la creazione di un prodotto di diamante o l'applicazione di un rivestimento protettivo a un prodotto diverso.

L'obiettivo del CVD: Creazione

Il CVD viene utilizzato quando il prodotto finale è destinato ad essere un diamante solido. Il risultato è un materiale monolitico con tutte le proprietà ottiche, termiche e fisiche di un diamante, adatto per l'uso in gioielleria o applicazioni industriali ad alta tecnologia.

L'obiettivo del PVD: Miglioramento

Il PVD viene utilizzato per migliorare la superficie di un componente esistente. L'obiettivo è rendere un oggetto più resistente all'usura, ai graffi o alla corrosione. L'oggetto sottostante mantiene le sue proprietà originali, ma la sua superficie è significativamente più durevole.

Spessore e struttura

Un diamante CVD può essere coltivato fino a diversi carati di dimensione, risultando in un cristallo spesso e tridimensionale. Un rivestimento PVD è eccezionalmente sottile, spesso misurato in micron (millesimi di millimetro), e si conforma alla forma dell'oggetto che ricopre.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo determinerà quale di questi termini è rilevante per te.

- Se il tuo obiettivo principale è l'acquisizione di una gemma coltivata in laboratorio: Stai cercando un diamante CVD. Il termine PVD non è rilevante per la tua ricerca di un diamante.

- Se il tuo obiettivo principale è migliorare la durabilità di un utensile o componente: Stai cercando un processo PVD che applichi un rivestimento di Carbonio Simil-Diamante (DLC).

- Se il tuo obiettivo principale è la chiarezza tecnica: Ricorda che il CVD fa crescere un cristallo di diamante puro, mentre il PVD applica un film sottile e simil-diamante.

Comprendere questa differenza fondamentale tra creazione e rivestimento ti permette di identificare correttamente la tecnologia che soddisfa le tue esigenze specifiche.

Tabella riassuntiva:

| Caratteristica | Diamante CVD | Rivestimento PVD (DLC) |

|---|---|---|

| Processo | Crescita chimica da un cristallo seme | Deposizione fisica da vapore su una superficie |

| Risultato | Un cristallo di diamante solido e puro | Un film sottile, duro, simil-diamante |

| Obiettivo Primario | Creare un diamante (per gioielli/tecnologia) | Migliorare la durabilità di un oggetto esistente |

| Struttura | Cristallo spesso, 3D | Rivestimento sottile, conforme (spessore in micron) |

Hai bisogno di attrezzature di precisione per i tuoi processi di laboratorio?

Sia che tu stia sviluppando materiali avanzati con CVD o migliorando la durabilità dei componenti con rivestimenti PVD, l'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo, fornendo gli strumenti affidabili di cui hai bisogno per processi di deposizione precisi.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per la tua applicazione specifica. Contatta il nostro team oggi stesso per discutere le tue esigenze e scoprire come KINTEK può supportare l'innovazione e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione