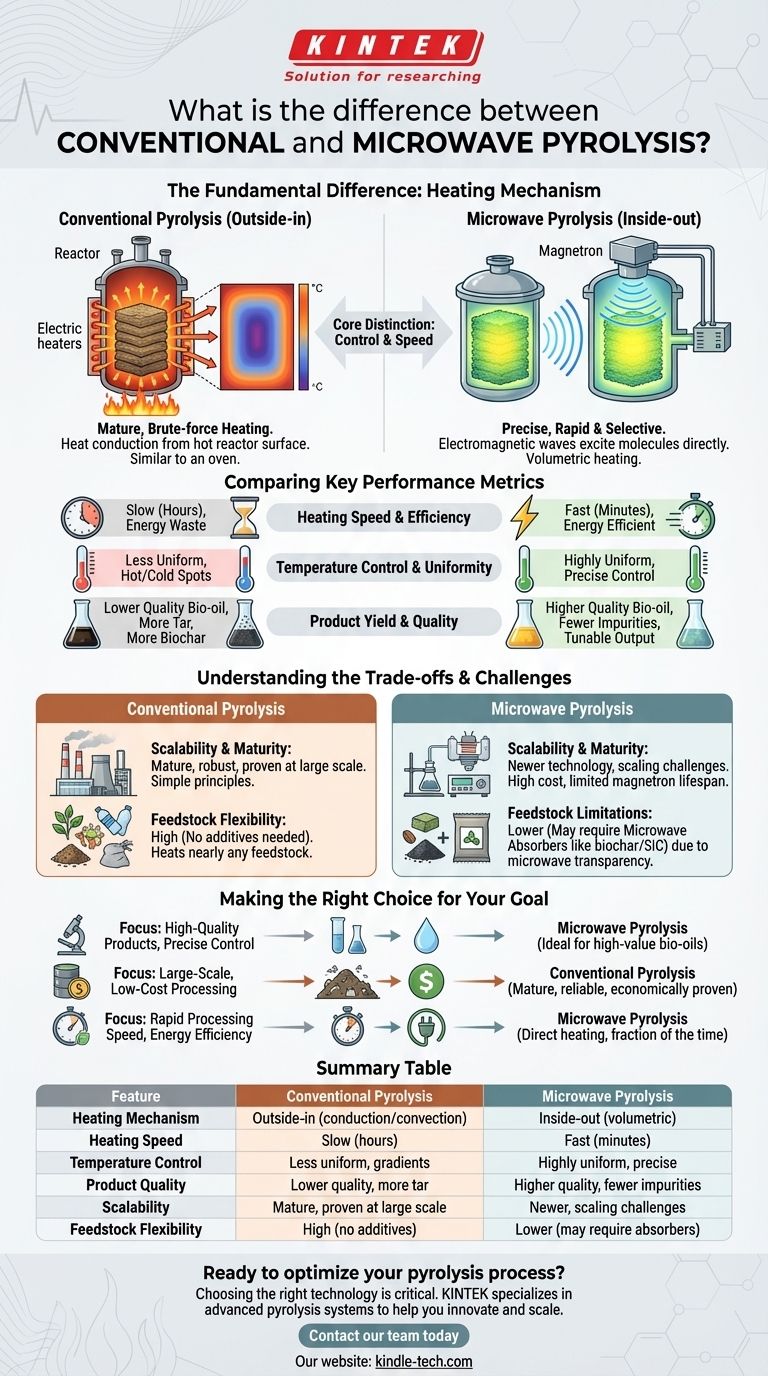

La differenza fondamentale risiede nel meccanismo di riscaldamento. La pirolisi convenzionale riscalda il materiale dall'esterno verso l'interno tramite conduzione termica da una superficie calda del reattore, in modo simile a un forno. Al contrario, la pirolisi a microonde riscalda il materiale dall'interno verso l'esterno utilizzando onde elettromagnetiche per eccitare direttamente le molecole all'interno della materia prima stessa, un processo noto come riscaldamento volumetrico.

La distinzione principale non riguarda solo la fonte di calore, ma il controllo. La pirolisi convenzionale è un metodo di riscaldamento maturo e "brute-force", mentre la pirolisi a microonde è una tecnologia precisa, rapida e selettiva che offre un maggiore controllo sui prodotti finali.

La Differenza Fondamentale: Come Viene Erogato il Calore

Per comprendere le implicazioni pratiche, è necessario prima capire come ciascun metodo trasferisce energia al materiale target (la materia prima). Questa differenza fondamentale nel trasferimento di calore determina tutto, dalla velocità del processo alla qualità del prodotto.

Pirolisi Convenzionale: L'Analogia del "Forno"

La pirolisi convenzionale utilizza una fonte di calore esterna, come riscaldatori elettrici o bruciatori a combustibile, per riscaldare le pareti di un reattore.

Questo calore viene quindi trasferito lentamente alla materia prima tramite conduzione e convezione. Il materiale sui bordi esterni si riscalda per primo, e quel calore penetra gradualmente verso il nucleo.

Questo processo crea inevitabilmente gradienti di temperatura, dove l'esterno del materiale è molto più caldo dell'interno. Questa è una limitazione importante, che spesso porta a reazioni inefficienti.

Pirolisi a Microonde: L'Analogia del "Microonde"

La pirolisi a microonde utilizza un magnetron per generare microonde che vengono dirette nella camera del reattore.

Queste onde attraversano il materiale e trasferiscono direttamente energia a molecole polari (come l'acqua) o materiali conduttivi (come il carbonio). Ciò fa sì che il materiale si riscaldi uniformemente e volumetricamente.

Poiché il calore è generato internamente, il processo è incredibilmente veloce ed evita i significativi gradienti di temperatura osservati nei metodi convenzionali.

Confronto delle Metriche di Prestazione Chiave

Le differenze nei meccanismi di riscaldamento portano a risultati drasticamente diversi in termini di efficienza, controllo e qualità dei prodotti finali (bio-olio, syngas e biochar).

Velocità ed Efficienza del Riscaldamento

La pirolisi a microonde è significativamente più veloce, spesso riducendo i tempi di reazione da ore a pochi minuti.

È anche più efficiente dal punto di vista energetico perché l'energia è diretta specificamente nella materia prima. I metodi convenzionali sprecano una quantità sostanziale di energia riscaldando la camera del reattore e l'ambiente circostante.

Controllo e Uniformità della Temperatura

Il riscaldamento a microonde è molto più uniforme, eliminando i punti caldi e i punti freddi che affliggono i reattori convenzionali.

Questo controllo preciso della temperatura previene reazioni secondarie indesiderate e la rottura termica di prodotti di valore, portando a un output più consistente e di qualità superiore. I metodi convenzionali faticano con questo, spesso "cuocendo eccessivamente" gli strati esterni della materia prima.

Resa e Qualità del Prodotto

Il controllo superiore della pirolisi a microonde spesso si traduce in una resa maggiore di bio-olio di alta qualità con meno composti indesiderati come il catrame.

Regolando il processo, gli operatori possono favorire selettivamente la produzione di prodotti liquidi (bio-olio), gassosi (syngas) o solidi (biochar). Il riscaldamento lento e irregolare dei metodi convenzionali produce tipicamente più biochar di minor valore.

Comprendere i Compromessi e le Sfide

Sebbene la pirolisi a microonde offra vantaggi significativi in termini di prestazioni, non è priva di una propria serie di sfide, in particolare per quanto riguarda la scalabilità e la compatibilità dei materiali.

Scalabilità e Maturità

La pirolisi convenzionale è una tecnologia matura, robusta e ben compresa. I suoi principi sono semplici ed è stata implementata con successo in operazioni industriali su larga scala per decenni.

La pirolisi a microonde è una tecnologia più recente. La sua scalabilità presenta ostacoli tecnici, come garantire una distribuzione uniforme delle microonde in un grande reattore e il costo elevato e la durata limitata dei magnetron industriali.

Limitazioni della Materia Prima

Una sfida critica per la pirolisi a microonde è che molte materie prime, come la biomassa secca o la maggior parte delle plastiche, sono trasparenti alle microonde—non assorbono bene l'energia delle microonde.

Per processare questi materiali, un assorbitore di microonde (come biochar o carburo di silicio) deve essere miscelato con la materia prima per avviare il riscaldamento. Ciò aggiunge complessità e costi al processo. I metodi convenzionali possono riscaldare quasi ogni tipo di materia prima senza additivi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta tra pirolisi convenzionale e a microonde dipende interamente dalle priorità specifiche del tuo progetto, bilanciando la qualità del prodotto con la semplicità operativa e la scala.

- Se il tuo obiettivo principale è ottenere prodotti di alta qualità e un controllo preciso del processo: La pirolisi a microonde è la scelta superiore per creare bio-oli di alto valore con contaminazione minima.

- Se il tuo obiettivo principale è la lavorazione su larga scala e a basso costo di rifiuti diversi: La pirolisi convenzionale rimane la tecnologia più matura, affidabile ed economicamente provata.

- Se il tuo obiettivo principale è la velocità di lavorazione rapida e l'efficienza energetica: La pirolisi a microonde offre chiari vantaggi riscaldando direttamente il materiale e completando le reazioni in una frazione del tempo.

In definitiva, comprendere il meccanismo di riscaldamento fondamentale è la chiave per selezionare lo strumento giusto per il tuo specifico obiettivo di conversione chimica.

Tabella Riepilogativa:

| Caratteristica | Pirolisi Convenzionale | Pirolisi a Microonde |

|---|---|---|

| Meccanismo di Riscaldamento | Dall'esterno verso l'interno (conduzione/convezione) | Dall'interno verso l'esterno (volumetrico) |

| Velocità di Riscaldamento | Lenta (ore) | Veloce (minuti) |

| Controllo della Temperatura | Meno uniforme, gradienti di temperatura | Altamente uniforme, controllo preciso |

| Qualità del Prodotto | Bio-olio di qualità inferiore, più catrame | Bio-olio di qualità superiore, meno impurità |

| Scalabilità | Matura, provata su larga scala | Tecnologia più recente, sfide di scalabilità |

| Flessibilità della Materia Prima | Alta (nessun additivo necessario) | Inferiore (potrebbe richiedere assorbitori di microonde) |

Pronto a ottimizzare il tuo processo di pirolisi?

Scegliere la giusta tecnologia di pirolisi è fondamentale per raggiungere le rese e la qualità del prodotto desiderate. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di pirolisi, per aiutarti a innovare e scalare i tuoi processi in modo efficiente.

I nostri esperti possono aiutarti a determinare la soluzione migliore per la tua specifica materia prima e i tuoi obiettivi, sia che tu sia focalizzato sulla produzione di bio-olio di alto valore o sulla conversione di rifiuti su larga scala.

Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- In che modo gli agitatori magnetici o meccanici influenzano l'efficienza di degradazione dei processi AOP? Ottimizza il trasferimento di massa per ottenere risultati

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Come migliorano i sistemi di miscelazione ad alta energia i reattori fotocatalitici a letto di sospensione? Massimizza l'efficienza del tuo catalizzatore

- Come si può ridurre la porosità? Ottenere la Massima Resistenza e Densità del Materiale

- Come si preparano le perle fuse XRF? Una guida passo-passo per una perfetta omogeneità del campione

- La deposizione è un processo fisico o chimico? Svelare la scienza delle transizioni di fase

- Qual è la differenza tra un forno industriale e un forno elettrico da laboratorio? Scegli il sistema di riscaldamento giusto

- La produzione di biocarburanti è costosa? Il vero costo dell'energia sostenibile spiegato