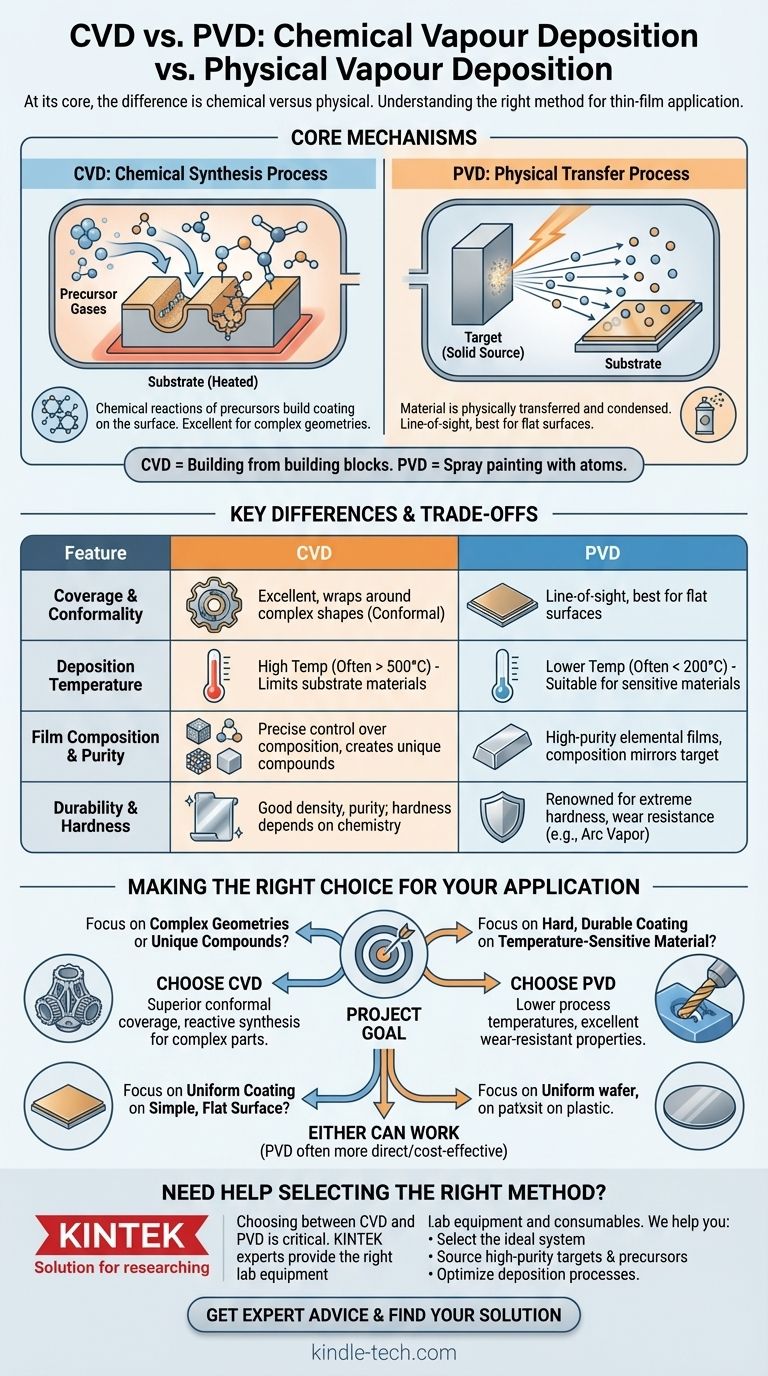

In fondo, la differenza è chimica contro fisica. La Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche tra gas precursori su una superficie riscaldata per creare un nuovo materiale come film solido. Al contrario, la Deposizione Fisica da Vapore (PVD) trasferisce fisicamente un materiale da una sorgente solida a un substrato, vaporizzandolo in un vuoto e permettendogli di condensare come un film sottile senza un cambiamento chimico.

La distinzione essenziale è questa: la CVD è un processo di sintesi che costruisce un rivestimento da blocchi chimici sulla superficie del substrato. La PVD è un processo di trasferimento che sposta un materiale esistente da una sorgente al substrato, come una verniciatura a spruzzo con atomi.

Comprendere i Meccanismi Fondamentali

Per scegliere il metodo giusto, devi prima comprendere i loro approcci fondamentalmente diversi alla costruzione di un film sottile. Uno si basa sulla chimica, l'altro sulla fisica.

Deposizione Fisica da Vapore (PVD): Un Trasferimento in Linea di Vista

La PVD avviene all'interno di una camera ad alto vuoto. Un materiale sorgente solido, noto come bersaglio, viene vaporizzato tramite mezzi fisici.

Questi atomi o molecole vaporizzati viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando il rivestimento.

Poiché gli atomi viaggiano in un percorso diretto, la PVD è considerata un processo in linea di vista. Questo è altamente efficace per rivestire superfici piane ma può avere difficoltà con forme complesse e tridimensionali.

Deposizione Chimica da Vapore (CVD): Una Reazione Basata sulla Superficie

In un processo CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione.

Questi gas non sono il materiale di rivestimento stesso, ma gli ingredienti chimici. Quando entrano in contatto con un substrato riscaldato, reagiscono o si decompongono sulla superficie, formando un film solido di un nuovo materiale.

Poiché il processo è governato dal flusso di gas e dalla chimica superficiale, la CVD può depositare rivestimenti altamente conformi che avvolgono perfettamente forme complesse e persino rivestono superfici interne.

Come il Processo Influisce sulle Proprietà del Rivestimento

Le differenze nel meccanismo portano direttamente a diverse caratteristiche del rivestimento. La scelta tra PVD e CVD spesso si riduce a quale di queste proprietà sia più critica per la tua applicazione.

Copertura e Conformità

L'uso di precursori gassosi da parte della CVD le consente di ottenere eccellenti proprietà di avvolgimento. Il gas può raggiungere ogni superficie esposta di un pezzo, rendendola ideale per rivestire componenti complessi.

La natura in linea di vista della PVD significa che eccelle nel rivestire le superfici direttamente di fronte alla sorgente. Tuttavia, ha difficoltà a rivestire uniformemente sottosquadri, angoli acuti o l'interno di tubi senza complessi fissaggi e rotazione del pezzo.

Temperatura di Deposizione

La CVD richiede tipicamente alte temperature (spesso da diverse centinaia a oltre 1000°C) per guidare le reazioni chimiche necessarie sulla superficie del substrato. Questo limita i tipi di materiali che possono essere rivestiti senza essere danneggiati.

I processi PVD possono spesso essere eseguiti a temperature molto più basse (a volte inferiori a 200°C). Questo rende la PVD adatta per rivestire materiali sensibili alla temperatura come plastiche, leghe di alluminio o acciai precedentemente trattati termicamente.

Composizione e Purezza del Film

La CVD consente un controllo preciso sulla composizione chimica, la struttura cristallina e la morfologia del film regolando la miscela e il flusso dei gas precursori. Può essere utilizzata per creare un'ampia varietà di materiali, inclusi metalli, ceramiche e leghe complesse multicomponente.

La PVD trasferisce fisicamente il materiale sorgente, quindi la composizione del rivestimento è in gran parte identica al bersaglio. Questo è eccellente per depositare film elementari ad alta purezza, e alcune varianti consentono la miscelazione di materiali.

Durabilità e Durezza

I metodi PVD, in particolare quelli che coinvolgono l'ionizzazione come la Deposizione ad Arco da Vapore, sono rinomati per la creazione di rivestimenti estremamente duri, densi e durevoli. Questi film offrono un'eccellente resistenza all'usura e alla corrosione.

Anche i film CVD mostrano buona densità e alta purezza. Lo stress all'interno del film può essere spesso inferiore rispetto ai film PVD, ma la durezza specifica dipende fortemente dalla chimica esatta che viene depositata.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta ottimale è una questione di bilanciare requisiti contrastanti.

Il Dilemma Temperatura vs. Substrato

Il compromesso principale è spesso la temperatura. Se il tuo substrato non può sopportare l'alto calore di un processo CVD tradizionale, la PVD è la scelta predefinita. Metodi specializzati come la CVD potenziata al plasma (PECVD) sono stati sviluppati specificamente per abbassare i requisiti di temperatura della CVD.

La Sfida Complessità vs. Copertura

Se hai bisogno di rivestire un pezzo complesso con uno spessore uniforme, come l'interno di uno stampo o una struttura porosa, la CVD è l'opzione di gran lunga migliore. Per geometrie più semplici dove una superficie durevole e dura è fondamentale, la deposizione in linea di vista della PVD è spesso più efficiente ed economica.

Gestione e Sicurezza dei Precursori

Una considerazione pratica è la natura dei materiali sorgente. La PVD utilizza bersagli solidi che sono generalmente stabili e sicuri da maneggiare. La CVD spesso si basa su gas precursori che possono essere altamente tossici, infiammabili o corrosivi, rendendo necessaria una significativa infrastruttura di sicurezza.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere allineata con il risultato più importante per il tuo progetto.

- Se il tuo obiettivo primario è rivestire geometrie interne complesse o creare film composti unici: Scegli la CVD per la sua superiore copertura conforme e capacità di sintesi reattiva.

- Se il tuo obiettivo primario è applicare un rivestimento duro e durevole a un materiale sensibile alla temperatura: Scegli la PVD per le sue temperature di processo più basse e le eccellenti proprietà di resistenza all'usura.

- Se il tuo obiettivo primario è ottenere un rivestimento uniforme su una superficie semplice e piana: Entrambi i metodi possono funzionare, ma la PVD è spesso una soluzione più diretta ed economica.

Comprendere la differenza fondamentale tra sintesi chimica e trasferimento fisico ti consente di selezionare lo strumento giusto per il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Meccanismo Fondamentale | Reazione chimica di gas su una superficie riscaldata | Trasferimento fisico di materiale in un vuoto |

| Conformità del Rivestimento | Eccellente, avvolge forme complesse | In linea di vista, migliore per superfici piane |

| Temperatura Tipica | Alta (spesso > 500°C) | Bassa (può essere < 200°C) |

| Ideale Per | Geometrie complesse, film composti unici | Substrati sensibili alla temperatura, rivestimenti duri e durevoli |

Hai Bisogno di Aiuto per Selezionare il Metodo di Deposizione Giusto per il Tuo Progetto?

Scegliere tra CVD e PVD è fondamentale per ottenere le proprietà di rivestimento desiderate sui tuoi substrati. Gli esperti di KINTEK sono specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per le tue specifiche esigenze di deposizione di film sottili.

Possiamo aiutarti a:

- Selezionare il sistema ideale in base al materiale del tuo substrato, alle proprietà del film desiderate e alla geometria del pezzo.

- Fornire bersagli ad alta purezza e gas precursori per garantire risultati coerenti e di alta qualità.

- Ottimizzare il tuo processo di deposizione per la massima efficienza e prestazioni.

Non lasciare che la complessità delle tecnologie a film sottile rallenti la tua ricerca o produzione. Contatta il nostro team tecnico oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono far progredire il tuo lavoro di laboratorio.

Ottieni Consigli da Esperti e Trova la Tua Soluzione

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati