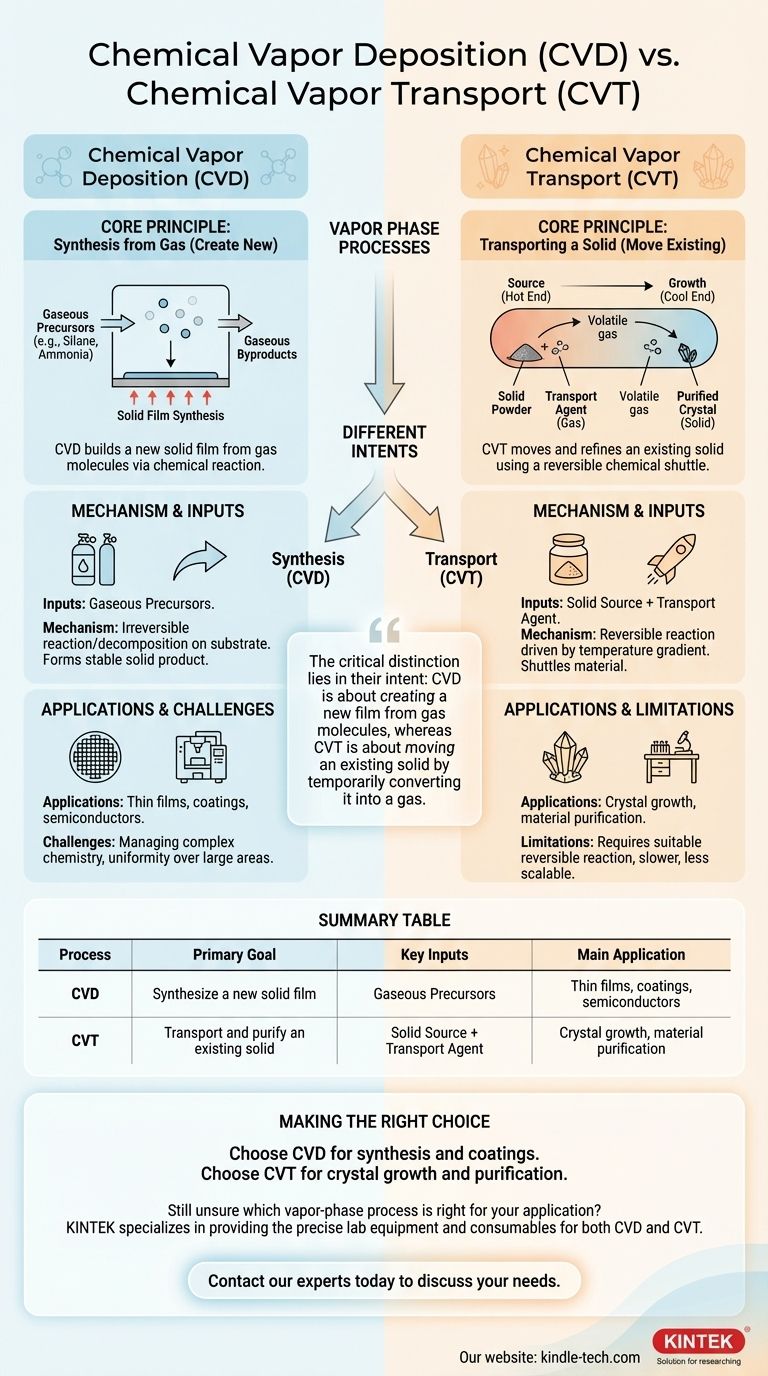

La differenza fondamentale è il loro scopo primario. La Deposizione Chimica in Fase Vapore (CVD) è un processo che sintetizza un nuovo materiale solido direttamente da precursori gassosi su un substrato. Al contrario, il Trasporto Chimico in Fase Vapore (CVT) è un processo utilizzato per trasportare e purificare un materiale solido esistente da una posizione all'altra utilizzando una reazione chimica reversibile.

Sebbene entrambi i processi operino in fase vapore, la distinzione critica risiede nella loro intenzione: la CVD riguarda la creazione di un nuovo film da molecole di gas, mentre la CVT riguarda lo spostamento di un solido esistente convertendolo temporaneamente in un gas.

Decomporre la Deposizione Chimica in Fase Vapore (CVD)

La CVD è una tecnica versatile e ampiamente utilizzata per la produzione di film sottili e rivestimenti di alta qualità. La sua base è la sintesi di un nuovo materiale direttamente su una superficie.

Il Principio Fondamentale: Sintesi da Gas

L'obiettivo della CVD è costruire un film solido da zero. Ciò si ottiene introducendo uno o più gas reattivi, noti come precursori, in una camera di reazione contenente l'oggetto da rivestire (il substrato).

Il Meccanismo di Deposizione

Il processo prevede una serie di passaggi attentamente controllati. I precursori gassosi vengono trasportati sulla superficie del substrato, dove il calore (o il plasma) fornisce l'energia per una reazione chimica o una decomposizione.

Questa reazione forma un prodotto solido stabile che si deposita e cresce sulla superficie, creando il film desiderato. I sottoprodotti gassosi della reazione vengono quindi trasportati via ed espulsi dalla camera.

Input Chiave: Precursori Gassosi

Nella CVD, i materiali di partenza sono i gas stessi. Ad esempio, per depositare un film di nitruro di silicio, potrebbero essere utilizzati precursori gassosi come il silano (SiH₄) e l'ammoniaca (NH₃). Questi gas reagiscono per formare Si₃N₄ solido sul substrato.

Decomporre il Trasporto Chimico in Fase Vapore (CVT)

La CVT è una tecnica più specializzata, spesso utilizzata nella ricerca e per la produzione di cristalli singoli di elevata purezza. Il suo scopo non è creare un nuovo materiale, ma spostare e raffinare uno esistente.

Il Principio Fondamentale: Trasportare un Solido

Immagina di avere una polvere solida di un materiale e di voler far crescere un cristallo perfetto e grande dello stesso materiale. La CVT è il processo per raggiungere questo obiettivo. Utilizza una "navetta" chimica per prelevare il materiale a un'estremità e rilasciarlo all'altra.

Il Meccanismo di Reazione Reversibile

La CVT si basa interamente su una reazione chimica reversibile. Il processo avviene in un tubo sigillato con un gradiente di temperatura (un'estremità è più calda dell'altra).

- Reazione Diretta (Sorgente): All'estremità "sorgente", il materiale solido che si desidera trasportare reagisce con un agente di trasporto gassoso. Questa reazione converte il solido in una nuova molecola di gas volatile.

- Reazione Inversa (Crescita): Questa nuova molecola di gas si diffonde all'altra estremità del tubo (l'estremità di "crescita"), che si trova a una temperatura diversa. Il cambiamento di temperatura fa sì che la reazione si inverta, ridepositando il materiale solido originale, spesso in una forma cristallina molto più pura. L'agente di trasporto gassoso viene rilasciato ed è libero di trasportare altro materiale.

Input Chiave: Sorgente Solida + Agente di Trasporto

I materiali di partenza per la CVT sono la polvere solida della sostanza che si desidera trasportare e un agente di trasporto gassoso separato. L'unico compito dell'agente di trasporto è agire come un "taxi" chimico temporaneo per il materiale solido.

Comprendere i Compromessi e le Applicazioni

La differenza fondamentale nel meccanismo determina dove questi processi vengono utilizzati e quali sfide presentano.

Applicazioni e Sfide della CVD

La CVD è un cavallo di battaglia industriale per la creazione di rivestimenti protettivi, strati semiconduttori e film ottici. La sua sfida principale risiede nella gestione della complessa chimica dei precursori e nella garanzia di una temperatura e un flusso di gas uniformi per ottenere un film consistente su una vasta area.

Applicazioni e Limitazioni della CVT

La CVT è principalmente una tecnica di laboratorio per la crescita di cristalli e la purificazione dei materiali. La sua principale limitazione è la necessità di una reazione chimica reversibile adatta e di un agente di trasporto compatibile per il materiale specifico, che non è sempre disponibile. Il processo è generalmente più lento e meno scalabile della CVD.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo determina quale processo è appropriato.

- Se il tuo obiettivo principale è applicare un nuovo rivestimento o un film sottile su un substrato (ad esempio, depositare nitruro di titanio su una punta di utensile): la CVD è la scelta corretta perché il suo scopo è sintetizzare un nuovo strato di materiale da precursori gassosi.

- Se il tuo obiettivo principale è purificare un solido esistente o far crescere un cristallo singolo grande e di alta qualità di un composto specifico (ad esempio, far crescere un cristallo di MoS₂ da polvere): la CVT è il metodo appropriato perché è progettato per trasportare e ricristallizzare un materiale esistente.

In definitiva, comprendere questa differenza fondamentale tra sintesi e trasporto è la chiave per padroneggiare la lavorazione dei materiali in fase vapore.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Input Chiave | Applicazione Principale |

|---|---|---|---|

| Deposizione Chimica in Fase Vapore (CVD) | Sintetizzare un nuovo film solido | Precursori Gassosi | Film sottili, rivestimenti, semiconduttori |

| Trasporto Chimico in Fase Vapore (CVT) | Trasportare e purificare un solido esistente | Sorgente Solida + Agente di Trasporto | Crescita di cristalli, purificazione di materiali |

Ancora incerto su quale processo in fase vapore sia adatto alla tua applicazione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per i processi CVD e CVT. Sia che tu stia sviluppando nuovi film sottili o facendo crescere cristalli di elevata purezza, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di lavorazione dei materiali e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile