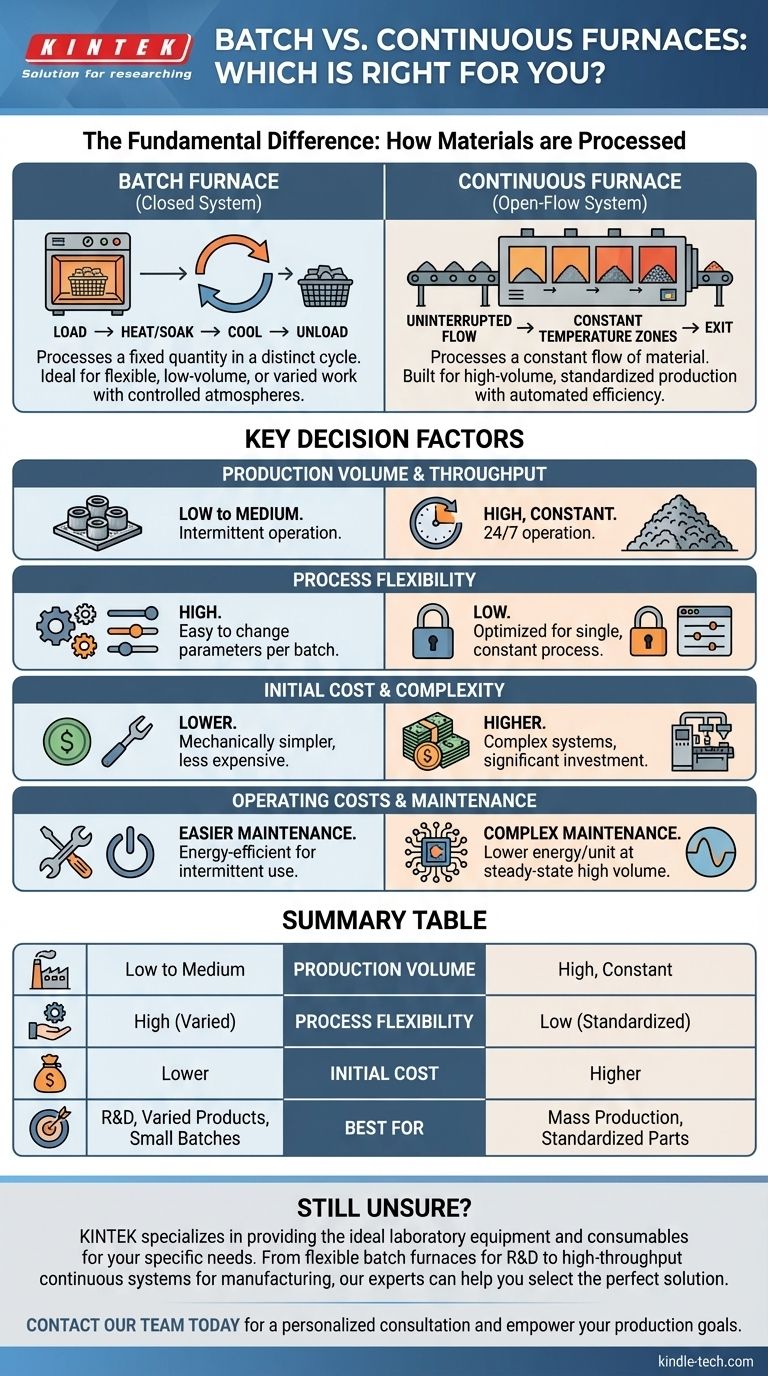

La differenza fondamentale tra un forno a batch e un forno continuo risiede nel modo in cui i materiali vengono processati. Un forno a batch processa una quantità fissa di materiale in un ciclo distinto, dall'inizio alla fine, mentre un forno continuo processa un flusso costante e ininterrotto di materiale attraverso diverse zone di riscaldamento.

La scelta non riguarda quale forno sia tecnologicamente superiore, ma quale modello operativo si allinei meglio con il tuo volume di produzione e i requisiti di processo. I forni a batch offrono flessibilità per lavori vari o a basso volume, mentre i forni continui sono costruiti per produzioni ad alto volume e standardizzate.

Il Principio Operativo Fondamentale

Per selezionare il forno giusto, devi prima comprendere la differenza fondamentale nel modo in cui ciascuno funziona. Questo modello operativo determina tutto, dal costo e dalla complessità alla produttività e all'uso dell'energia.

Come Funzionano i Forni a Batch

Un forno a batch è un sistema chiuso. Una quantità specifica di prodotto — un "batch" — viene caricata nel forno, spesso utilizzando accessori come cestelli o griglie.

Il forno viene quindi sigillato e l'intera camera viene sottoposta a un ciclo termico specifico (riscaldamento, mantenimento, raffreddamento). Una volta completato il processo, le porte vengono aperte e il batch finito viene scaricato.

Questo metodo è ideale per processi che richiedono un'atmosfera controllata e inerte o standard di camera bianca, poiché la camera è completamente sigillata durante il funzionamento.

Come Funzionano i Forni Continui

Un forno continuo è un sistema a flusso aperto. Il materiale viene costantemente alimentato da un'estremità del forno, viaggia attraverso diverse zone di temperatura su un nastro trasportatore o srotolandosi, ed esce dall'altra estremità.

Il forno mantiene un profilo di temperatura costante lungo la sua lunghezza e il tempo di processo è controllato dalla velocità di movimento del materiale.

Questo design elimina la necessità di accessori e di carico/scarico manuale per ogni ciclo, rendendolo altamente efficiente per la produzione di massa di un singolo tipo di prodotto.

Confronto dei Fattori Decisionali Chiave

La tua decisione dipenderà in ultima analisi da come ogni tipo di forno si allinea con i tuoi obiettivi operativi e finanziari specifici.

Volume di Produzione e Produttività

Questo è il fattore più critico. I forni continui sono progettati per produzioni ad alto volume e costanti, dove l'investimento è giustificato da un'elevata produttività.

I forni a batch sono più adatti per volumi di produzione inferiori o incerti. La loro capacità di operare in modo intermittente li rende più convenienti quando la produzione non è in funzione 24 ore su 24, 7 giorni su 7.

Flessibilità del Processo

I forni a batch offrono una flessibilità superiore. Puoi facilmente modificare la temperatura, la durata e le condizioni atmosferiche per ogni nuovo gruppo di pezzi.

I forni continui sono molto più rigidi. Sono ottimizzati per funzionare a temperatura e velocità costanti, rendendoli inadatti per applicazioni che richiedono frequenti modifiche al processo termico.

Costo Iniziale e Complessità

A causa dei loro intricati sistemi di trasporto e controlli di zona, i forni continui sono significativamente più complessi e hanno un costo iniziale molto più elevato.

I forni a batch sono meccanicamente più semplici, il che li rende meno costosi da acquistare e installare.

Costi Operativi e Manutenzione

I forni a batch sono generalmente più facili e meno costosi da mantenere grazie al loro design più semplice. Per la produzione intermittente, sono più efficienti dal punto di vista energetico perché possono essere spenti tra un ciclo e l'altro.

I forni continui richiedono una manutenzione più frequente e complessa. Tuttavia, in scenari ad alto volume, il loro funzionamento a regime può portare a un consumo energetico complessivo inferiore per unità prodotta, perché evitano cicli ripetuti di riscaldamento e raffreddamento.

Comprendere i Compromessi

Nessun forno è una soluzione perfetta. Riconoscere i loro compromessi intrinseci è fondamentale per prendere una decisione oggettiva.

Il Compromesso del Forno a Batch

Con un forno a batch, ottieni flessibilità e un investimento iniziale inferiore. Tuttavia, sacrifichi la produttività e potresti richiedere più manodopera per il carico e lo scarico. Devi anche gestire l'inventario del lavoro in corso man mano che i pezzi si accumulano per formare un batch completo.

Il Compromesso del Forno Continuo

Con un forno continuo, ottieni un'enorme produttività e automazione su larga scala. Il compromesso è una perdita di flessibilità, un investimento di capitale significativamente più elevato e requisiti di manutenzione più complessi. È un investimento nella standardizzazione, non nella versatilità.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona il forno che supporta direttamente il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è una produzione ad alto volume e costante: L'automazione e la produttività di un forno continuo forniranno il costo più basso per pezzo.

- Se il tuo obiettivo principale è la flessibilità del processo per prodotti vari: Un forno a batch fornisce il controllo necessario per diversi pezzi, temperature e atmosfere speciali.

- Se il tuo obiettivo principale è gestire l'investimento iniziale e volumi inferiori: La semplicità, il costo inferiore e l'efficienza operativa di un forno a batch lo rendono la scelta più pratica.

Comprendendo questa distinzione fondamentale tra la lavorazione in gruppi statici e un flusso costante, puoi scegliere con sicurezza il forno che funge da strumento giusto per i tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Fattore | Forno a Batch | Forno Continuo |

|---|---|---|

| Volume di Produzione | Basso-Medio | Alto, Costante |

| Flessibilità del Processo | Alta (Facile da cambiare per batch) | Bassa (Ottimizzato per un processo) |

| Costo Iniziale | Inferiore | Superiore |

| Ideale Per | Prodotti vari, R&S, volumi inferiori | Produzione di massa, pezzi standardizzati |

Ancora indeciso su quale forno sia giusto per il tuo laboratorio o linea di produzione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ideali per le tue esigenze specifiche. Sia che tu richieda la flessibilità di un forno a batch per la R&S o l'elevata produttività di un sistema continuo per la produzione, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottimizzare l'efficienza del tuo processo e la tua convenienza.

Contatta il nostro team oggi stesso per una consulenza personalizzata e lascia che KINTEK potenzi i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali