In chimica analitica, la differenza principale tra queste due tecniche di preparazione del campione risiede nel metodo di decomposizione. L'incenerimento a secco utilizza l'ossidazione termica ad alta temperatura in un forno per bruciare la matrice organica, mentre la digestione a umido utilizza reagenti chimici liquidi, come acidi forti e agenti ossidanti, per dissolverla.

L'obiettivo principale di entrambi i metodi è lo stesso: rimuovere il materiale organico che interferisce con l'analisi elementare. La scelta tra incenerimento a secco e digestione a umido è una decisione critica basata sugli elementi specifici che è necessario misurare, sul rischio di contaminazione e sulla natura del campione.

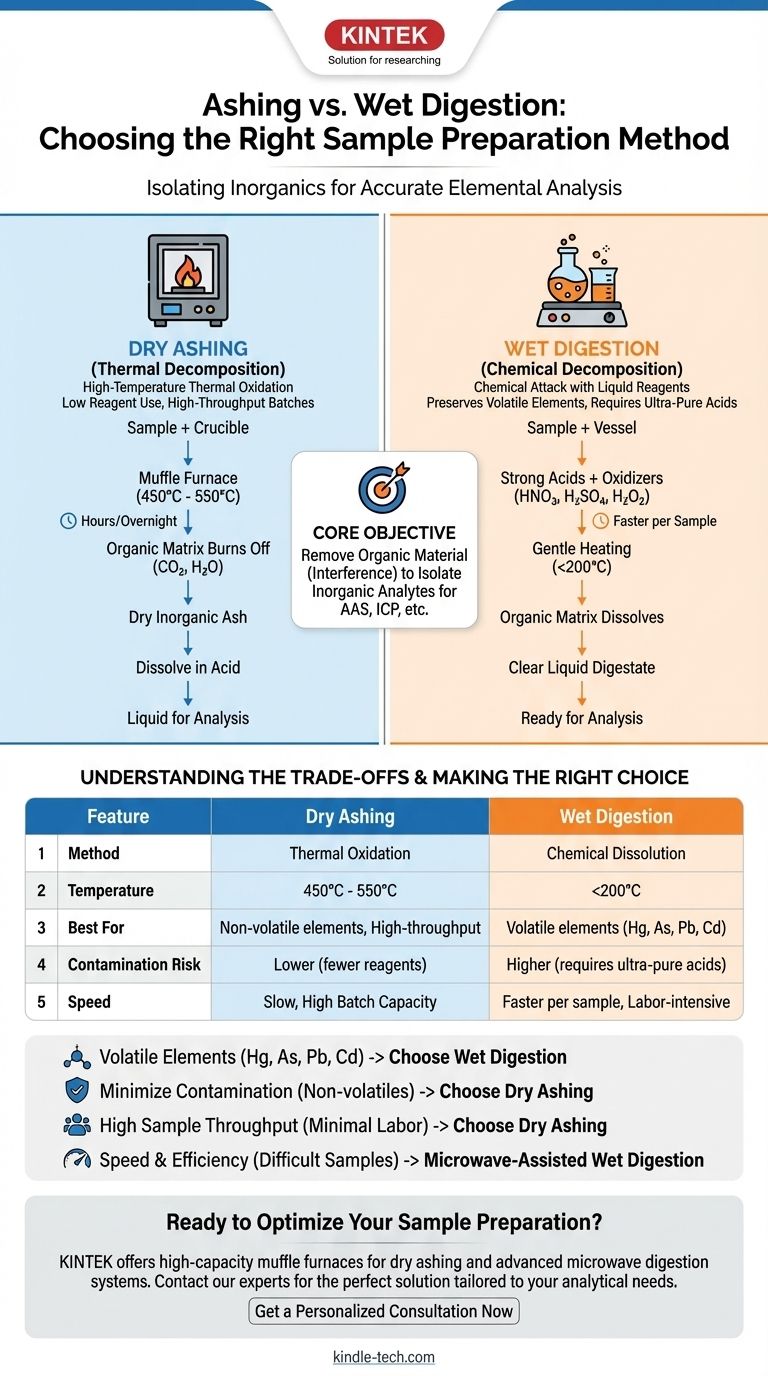

L'Obiettivo: Isolare gli Inorganici per l'Analisi

Perché la Preparazione del Campione è Necessaria

Prima di poter misurare la concentrazione di elementi specifici (come piombo, ferro o calcio) in un campione, è necessario rimuovere la complessa matrice organica.

Materiali come cibo, tessuti o plastiche sono costituiti principalmente da carbonio, idrogeno e ossigeno. Questi composti organici creano interferenze negli strumenti analitici come la Spettroscopia di Assorbimento Atomico (AAS) o il Plasma Accoppiato Induttivamente (ICP), rendendo impossibile ottenere una lettura accurata degli oligoelementi inorganici.

Due Percorsi per lo Stesso Obiettivo

Sia l'incenerimento che la digestione sono metodi distruttivi progettati per eliminare questo fondo organico, lasciando solo i componenti inorganici (gli "analiti") per la misurazione. La differenza fondamentale è come raggiungono questa distruzione.

Comprendere l'Incenerimento a Secco (Decomposizione Termica)

Il Processo Principale

L'incenerimento a secco è concettualmente semplice. Il campione viene posto in un crogiolo, tipicamente in porcellana o quarzo, e riscaldato in un forno a muffola a temperature molto elevate, solitamente tra 450°C e 550°C.

La combinazione di calore intenso e un'atmosfera ricca di ossigeno brucia efficacemente la materia organica, convertendola in anidride carbonica e vapore acqueo.

Cosa Rimane

Il processo lascia una piccola quantità di ceneri secche e inorganiche. Queste ceneri, che contengono gli elementi metallici e minerali di interesse, vengono poi disciolte in acido per creare una soluzione liquida pronta per l'analisi.

Comprendere la Digestione a Umido (Decomposizione Chimica)

Il Processo Principale

La digestione a umido, nota anche come digestione acida, utilizza un attacco chimico piuttosto che calore estremo. Il campione viene posto in un pallone o recipiente con un cocktail di potenti reagenti liquidi.

Questi reagenti sono tipicamente acidi forti (come acido nitrico e acido solforico) e talvolta agenti ossidanti (come perossido di idrogeno o acido perclorico).

Il Ruolo del Calore

La miscela viene quindi delicatamente riscaldata, solitamente ben al di sotto dei 200°C. Questo calore moderato accelera le reazioni chimiche, consentendo agli acidi di scomporre e dissolvere la matrice organica, liberando gli elementi inorganici nella soluzione acquosa. L'intero processo si traduce in un digestato liquido limpido.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta comporta compromessi critici che influiscono direttamente sull'accuratezza dei risultati.

Volatilità dell'Analita

Questo è il fattore più importante. Le alte temperature dell'incenerimento a secco possono causare la perdita di elementi volatili nell'atmosfera prima che possano essere misurati. Elementi come mercurio (Hg), arsenico (As), piombo (Pb) e cadmio (Cd) sono particolarmente suscettibili.

La digestione a umido, con le sue temperature operative molto più basse, è il metodo richiesto per preservare e misurare accuratamente questi analiti volatili.

Rischio di Contaminazione

L'incenerimento a secco utilizza pochissimi reagenti (tipicamente un solo acido nella fase di dissoluzione finale), riducendo significativamente il rischio di introdurre contaminanti in tracce. Il forno stesso è la principale potenziale fonte di contaminazione.

La digestione a umido richiede grandi volumi di più acidi. Se questi acidi non sono di purezza sufficientemente elevata, possono introdurre gli stessi elementi che si sta cercando di misurare, portando a risultati falsamente elevati. L'uso di acidi ultrapuri è essenziale ma costoso.

Velocità e Produttività

L'incenerimento a secco è un processo lento, che spesso richiede molte ore o addirittura una notte intera. Tuttavia, un forno grande può elaborare decine di campioni contemporaneamente con pochissimo lavoro manuale, rendendolo eccellente per lotti ad alta produttività.

La digestione a umido è generalmente più veloce per campione, soprattutto con i moderni sistemi di digestione a microonde che possono completare il processo in meno di un'ora. Tuttavia, è spesso più laboriosa e può avere una capacità di campioni simultanei inferiore.

Considerazioni sulla Sicurezza

Entrambi i metodi presentano rischi significativi per la sicurezza. L'incenerimento a secco comporta temperature estreme, creando un grave rischio di ustioni. La digestione a umido richiede la manipolazione di acidi altamente corrosivi che possono causare ustioni chimiche e produrre fumi tossici. Particolare attenzione deve essere prestata all'acido perclorico, che può essere esplosivo in determinate condizioni.

Fare la Scelta Giusta per la Tua Analisi

La tua decisione deve essere guidata dal tuo obiettivo analitico.

- Se il tuo obiettivo primario è l'analisi di elementi volatili (es. Hg, As, Pb, Cd): Scegli la digestione a umido per prevenire significative perdite di analiti ad alte temperature.

- Se il tuo obiettivo primario è minimizzare la contaminazione basata su reagenti per elementi non volatili: L'incenerimento a secco è una scelta semplice, pulita ed efficace.

- Se il tuo obiettivo primario è elaborare un gran numero di campioni con un minimo di lavoro: L'incenerimento a secco consente l'elaborazione di lotti ad alta produttività senza supervisione.

- Se il tuo obiettivo primario è la velocità e l'efficienza per campioni difficili da dissolvere: La digestione a umido assistita da microonde fornisce la decomposizione più rapida e potente.

In definitiva, il miglior metodo di preparazione è quello che preserva in modo affidabile i tuoi specifici analiti di interesse, eliminando in modo efficiente e sicuro la matrice del campione.

Tabella Riepilogativa:

| Caratteristica | Incenerimento a Secco | Digestione a Umido |

|---|---|---|

| Metodo | Ossidazione termica (alto calore) | Dissoluzione chimica (acidi) |

| Temperatura | 450°C - 550°C | Tipicamente < 200°C |

| Ideale Per | Elementi non volatili, alta produttività | Elementi volatili (Hg, As, Pb, Cd) |

| Rischio di Contaminazione | Minore (meno reagenti) | Maggiore (richiede acidi ultrapuri) |

| Velocità | Lento (ore/notte), ma alta capacità di lotto | Più veloce per campione, ma spesso più laborioso |

Pronto a Ottimizzare la Tua Preparazione del Campione?

Scegliere il metodo giusto è fondamentale per un'analisi elementare accurata. Il team KINTEK può aiutarti a selezionare l'attrezzatura ideale—dai forni a muffola ad alta capacità per l'incenerimento a secco ai sistemi avanzati di digestione a microonde per la digestione a umido—per garantire che il tuo laboratorio raggiunga risultati precisi e affidabili.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio robusti e affidabili, su misura per le tue esigenze di chimica analitica. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per il tuo laboratorio.

Richiedi subito una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura