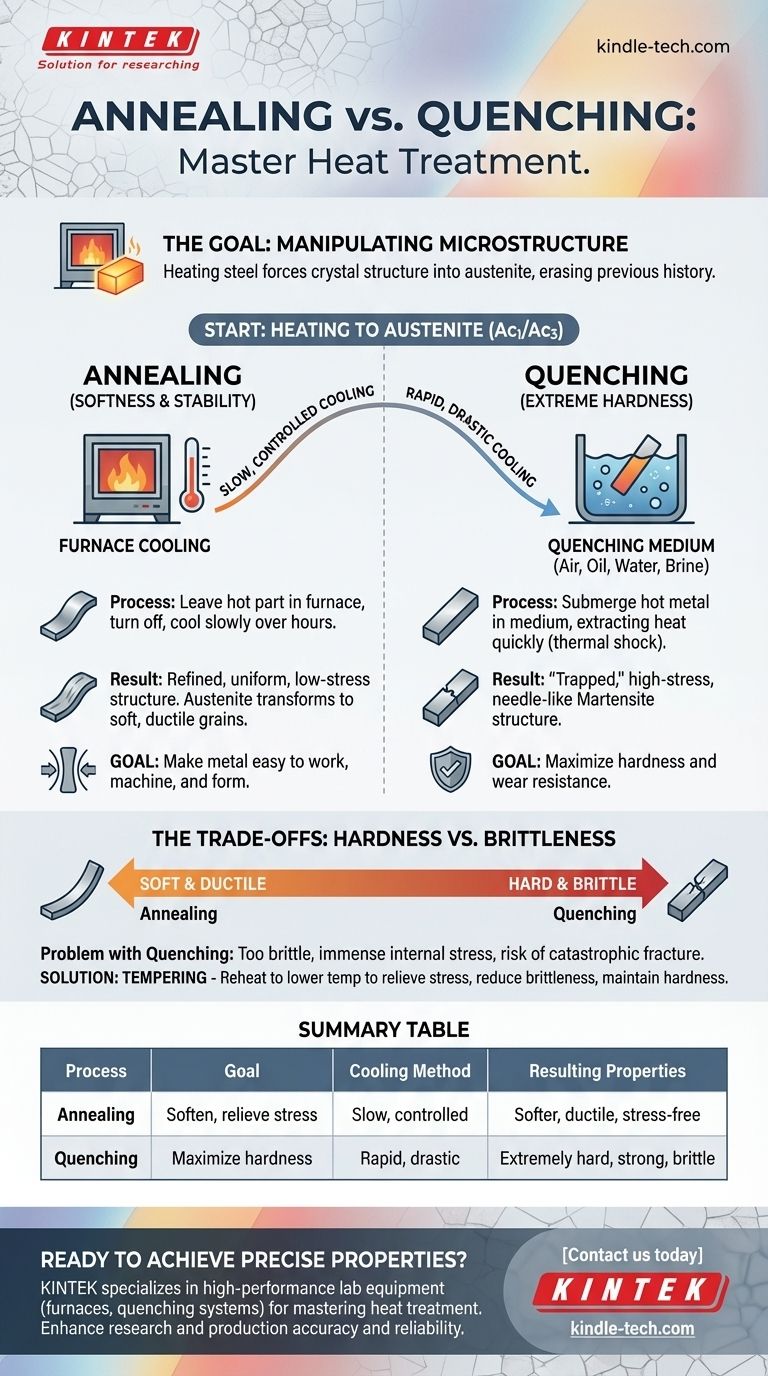

Nel mondo della metallurgia, la ricottura e la tempra sono due processi fondamentali di trattamento termico che producono risultati quasi opposti. Sebbene entrambi inizino riscaldando un metallo a una temperatura specifica, la differenza cruciale risiede nel metodo di raffreddamento. La ricottura comporta un raffreddamento lento e controllato per rendere un metallo più morbido, più duttile e per alleviare le sollecitazioni interne. La tempra, al contrario, utilizza un raffreddamento rapido e drastico per rendere alcuni acciai eccezionalmente duri e fragili.

La differenza fondamentale non è il riscaldamento, ma il raffreddamento. La tua scelta tra ricottura e tempra è una scelta tra due obiettivi distinti: rendere un metallo facile da lavorare (ricottura) o renderlo estremamente duro e resistente all'usura (tempra).

L'obiettivo del trattamento termico: manipolare la microstruttura

Per comprendere questi processi, devi prima capire perché il metallo viene riscaldato. L'obiettivo è cambiare deliberatamente la sua struttura cristallina interna, o microstruttura, per ottenere un insieme desiderato di proprietà fisiche.

Perché riscaldare il metallo in primo luogo?

Riscaldare l'acciaio al di sopra di una temperatura critica (spesso indicata come Ac1 o Ac3) forza la sua struttura cristallina in uno stato chiamato austenite. Questo stato austenitico è il punto di partenza necessario sia per la ricottura che per la tempra. È una struttura uniforme che cancella efficacemente la precedente storia microstrutturale del metallo.

Il ruolo critico della velocità di raffreddamento

Una volta che il metallo è nel suo stato austenitico, la velocità con cui viene raffreddato determina la microstruttura finale e, quindi, la sua durezza, duttilità e resistenza. Questa velocità di raffreddamento è la variabile più importante che separa la ricottura dalla tempra.

Ricottura: la via verso la morbidezza e la stabilità

La ricottura è un processo progettato per portare un metallo nel suo stato più morbido, più stabile e con la minima sollecitazione. Viene spesso utilizzata per rendere un materiale più facile da lavorare o per annullare gli effetti dell'incrudimento da lavorazione.

Il processo: raffreddamento lento e controllato

Come notato in vari metodi di ricottura, la fase determinante è sempre il raffreddamento lento. Ciò si ottiene spesso lasciando la parte calda all'interno del forno e spegnendo il forno, permettendo a entrambi di raffreddarsi insieme nel corso di molte ore. In altri casi, la parte può essere sepolta in un materiale isolante come sabbia o cenere.

Il risultato: una struttura raffinata e priva di stress

Questo raffreddamento lento consente ai cristalli di austenite di trasformarsi in una microstruttura morbida e duttile. Il processo allevia le sollecitazioni interne che potrebbero essere state introdotte durante le precedenti fasi di produzione come forgiatura, fusione o lavorazione pesante. Il prodotto finale è uniforme, morbido e facile da formare.

Tempra: la via verso la durezza estrema

La tempra è l'esatto opposto della ricottura. Il suo scopo è creare la struttura più dura possibile che un acciaio possa raggiungere, dando priorità alla durezza e alla resistenza all'usura prima di tutto.

Il processo: raffreddamento rapido e drastico

Invece del raffreddamento lento, la tempra comporta l'immersione del metallo caldo in un mezzo che estrae il calore il più rapidamente possibile. I comuni mezzi di tempra, in ordine di gravità crescente, includono aria, olio, acqua e salamoia (acqua salata). Questo improvviso calo di temperatura è uno shock termico.

Il risultato: una struttura "intrappolata" e ad alta sollecitazione

Il raffreddamento rapido non dà all'austenite il tempo di trasformarsi nelle strutture morbide di una parte ricotta. Invece, "intrappola" gli atomi di carbonio in una struttura cristallina aghiforme e altamente tesa chiamata martensite. La martensite è estremamente dura, molto resistente ed eccezionalmente fragile.

Comprendere i compromessi: durezza contro fragilità

Nessun processo è intrinsecamente "migliore"; sono strumenti utilizzati per raggiungere obiettivi ingegneristici specifici, spesso opposti. Comprendere i loro compromessi è fondamentale per utilizzarli correttamente.

Lo spettro durezza-duttilità

Non si possono avere contemporaneamente la massima durezza e la massima duttilità. La ricottura sposta un metallo verso l'estremità morbida e duttile dello spettro. La tempra lo sposta verso l'estremità dura e fragile.

Il problema con la tempra: fragilità e stress

Sebbene una parte temprata sia estremamente dura, è spesso troppo fragile per un uso pratico. La struttura martensitica è sottoposta a immense sollecitazioni interne e un impatto improvviso potrebbe causare la sua rottura come vetro. Nessun ingegnere desidera che un dente di ingranaggio o un cuscinetto si fratturi catastroficamente.

La soluzione: rinvenimento

A causa di questa fragilità, una parte temprata viene quasi sempre rinvenuta. Il rinvenimento è un trattamento termico secondario in cui la parte viene riscaldata nuovamente a una temperatura molto più bassa (al di sotto del punto critico Ac1) e mantenuta per un certo tempo. Questo processo allevia le sollecitazioni interne e riduce la fragilità, sebbene con una leggera riduzione della durezza di picco. Il risultato finale è una parte che è sia molto dura che sufficientemente tenace per il suo servizio previsto.

Fare la scelta giusta per la tua applicazione

La tua scelta di trattamento termico deve essere direttamente allineata con i requisiti di prestazione finali del componente.

- Se la tua attenzione principale è la lavorabilità e l'eliminazione delle sollecitazioni: La ricottura è il processo corretto per ammorbidire il materiale per la lavorazione, la formatura o per ripristinare le sue proprietà prima di un altro trattamento.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: La tempra (seguita dal rinvenimento) è il percorso necessario per creare un componente durevole come il filo di un coltello, un ingranaggio o un utensile da taglio.

- Se la tua attenzione principale è il miglioramento della resistenza senza estrema fragilità: Esistono altri processi correlati come la normalizzazione o diversi cicli di rinvenimento per produrre risultati che si collocano tra gli estremi della ricottura e della tempra.

In definitiva, padroneggiare il trattamento termico significa selezionare la velocità di raffreddamento precisa che ingegnerizza le proprietà esatte del materiale richieste dal tuo progetto.

Tabella riassuntiva:

| Processo | Obiettivo | Metodo di Raffreddamento | Proprietà Risultanti |

|---|---|---|---|

| Ricottura | Ammorbidire il metallo, alleviare lo stress | Lento, controllato (es. raffreddamento in forno) | Più morbido, più duttile, privo di stress |

| Tempra | Massimizzare la durezza | Rapido, drastico (es. olio o acqua) | Estremamente duro, resistente, ma fragile |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni e sistemi di tempra, per aiutarti a padroneggiare processi di trattamento termico come la ricottura e la tempra. Sia che tu stia sviluppando componenti durevoli o raffinando la lavorabilità del materiale, le nostre soluzioni garantiscono precisione e affidabilità. Contattaci oggi per discutere le tue esigenze di laboratorio e scoprire come KINTEK può migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette