La differenza fondamentale tra un forno e un essiccatore risiede nella loro temperatura operativa massima e nel loro scopo. Un forno è progettato per applicazioni ad alta temperatura che alterano fondamentalmente le proprietà di un materiale, come la fusione del metallo, mentre un essiccatore utilizza temperature più basse principalmente per rimuovere l'umidità o polimerizzare i rivestimenti.

La distinzione principale è tra trasformazione e trattamento. Un forno fornisce l'energia termica grezza per trasformare lo stato o la struttura metallurgica di un materiale, mentre un essiccatore fornisce calore controllato e delicato per trattare un materiale mediante essiccazione, polimerizzazione o sterilizzazione.

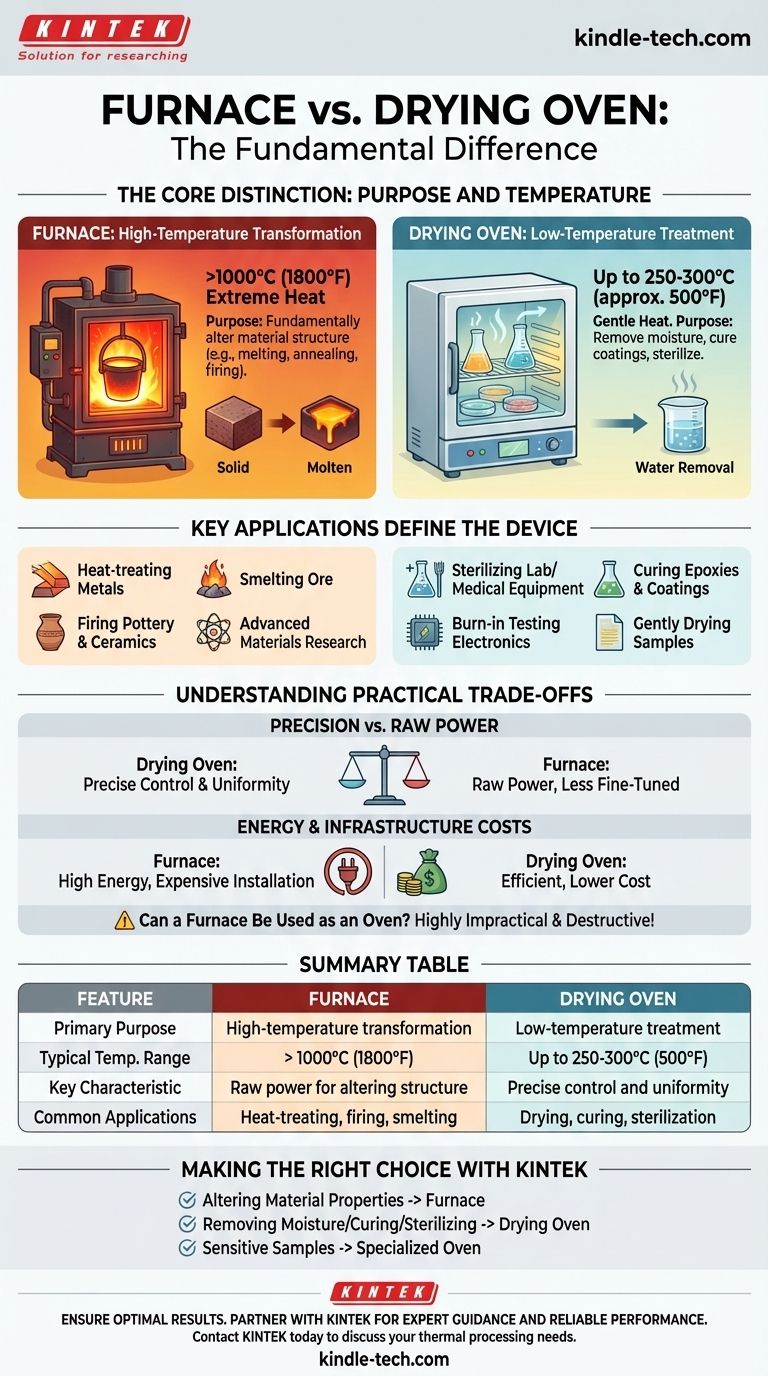

La distinzione principale: scopo e temperatura

I fattori più significativi che separano questi due dispositivi sono il loro intervallo di temperatura operativa e i processi che sono stati costruiti per eseguire.

Forni: trasformazione ad alta temperatura

Un forno è progettato per raggiungere e sostenere temperature estremamente elevate, spesso ben al di sopra di 1000°C (1800°F).

Il loro scopo principale è indurre un cambiamento fondamentale in un materiale. Ciò include processi come la fusione, la colata, la ricottura e la cottura della ceramica, dove la struttura centrale del materiale viene intenzionalmente alterata.

Essiccatori: trattamento a bassa temperatura

Gli essiccatori operano a temperature significativamente più basse, tipicamente da poco sopra la temperatura ambiente fino a 250°C o 300°C (circa 500°F).

L'obiettivo di un essiccatore non è quello di cambiare il materiale di base, ma di rimuovere componenti volatili come acqua o solventi. Le applicazioni comuni includono l'essiccazione di vetreria da laboratorio, la polimerizzazione di vernici o l'esecuzione di analisi del contenuto di umidità.

Le applicazioni chiave definiscono il dispositivo

Comprendere i casi d'uso tipici per ogni apparecchiatura chiarisce i loro ruoli distinti in ambienti industriali e di laboratorio.

Applicazioni comuni dei forni

I forni sono indispensabili per lavori industriali e metallurgici pesanti.

Li troverai utilizzati per il trattamento termico dei metalli per modificarne la durezza, la fusione di minerali per estrarre metallo puro, la cottura di ceramiche e in ricerche avanzate di scienza dei materiali che richiedono calore estremo.

Applicazioni comuni degli essiccatori

Gli essiccatori sono onnipresenti nei laboratori, nella produzione e nel controllo qualità.

Le loro applicazioni includono la sterilizzazione di apparecchiature mediche o di laboratorio, la polimerizzazione di resine epossidiche e rivestimenti in polvere, il test di burn-in di componenti elettronici e l'essiccazione delicata di campioni sensibili per l'analisi.

Comprendere i compromessi pratici

La scelta del dispositivo sbagliato può portare a prodotti danneggiati, risultati imprecisi e costi inutili significativi.

Precisione vs. potenza grezza

Un essiccatore è progettato per un controllo preciso della temperatura e uniformità all'interno della sua camera, il che è fondamentale per processi sensibili.

Un forno è costruito per la potenza grezza. Sebbene possa mantenere un punto di impostazione, la sua considerazione di progettazione principale è raggiungere e mantenere il calore estremo, non il controllo finemente sintonizzato richiesto per la polimerizzazione o l'essiccazione delicate.

Un forno può essere usato come essiccatore?

Tentare di utilizzare un forno per un'operazione di essiccazione a bassa temperatura è altamente impraticabile e spesso distruttivo. L'immensa potenza di riscaldamento rende difficile il controllo a bassa temperatura, e si rischia di superare l'obiettivo e rovinare il campione.

Costi energetici e infrastrutturali

I forni consumano molta più energia degli essiccatori per raggiungere le loro alte temperature. Richiedono anche una costruzione più robusta con isolamento pesante e materiali refrattari, rendendoli significativamente più costosi da acquistare e installare.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determinerà quale apparecchiatura è lo strumento corretto e necessario per il lavoro.

- Se il tuo obiettivo principale è alterare le proprietà fisiche di un materiale (fusione, ricottura, cottura): Hai assolutamente bisogno delle capacità ad alta temperatura che solo un forno può fornire.

- Se il tuo obiettivo principale è rimuovere l'umidità, polimerizzare un rivestimento o sterilizzare componenti: Un essiccatore offre il controllo preciso della temperatura, l'efficienza e la sicurezza necessari per queste attività.

- Se stai lavorando con biologici sensibili, prodotti farmaceutici o elettronica: Un essiccatore da laboratorio o industriale specializzato è l'unica scelta appropriata per prevenire danni.

In definitiva, la scelta dello strumento giusto inizia con la chiara definizione se è necessario trasformare fondamentalmente il materiale o semplicemente trattarlo.

Tabella riassuntiva:

| Caratteristica | Forno | Essiccatore |

|---|---|---|

| Scopo primario | Trasformazione ad alta temperatura (es. fusione, ricottura) | Trattamento a bassa temperatura (es. essiccazione, polimerizzazione, sterilizzazione) |

| Intervallo temp. tipico | > 1000°C (1800°F) | Fino a 250-300°C (circa 500°F) |

| Caratteristica chiave | Potenza grezza per alterare la struttura del materiale | Controllo preciso e uniformità |

| Applicazioni comuni | Trattamento termico dei metalli, cottura ceramiche, fusione | Essiccazione vetreria, polimerizzazione rivestimenti, sterilizzazione |

Garantisci risultati ottimali per la tua applicazione

La scelta dell'attrezzatura giusta è fondamentale per il successo, l'efficienza e la sicurezza del tuo processo. Sia che il tuo lavoro richieda il calore estremo di un forno per la trasformazione dei materiali o il controllo preciso di un essiccatore per un trattamento delicato, KINTEK ha la soluzione.

Perché collaborare con KINTEK?

- Guida esperta: I nostri specialisti ti aiuteranno a selezionare il forno o l'essiccatore perfetto in base alle tue specifiche esigenze di temperatura, applicazione e materiale.

- Prestazioni affidabili: Dai robusti forni ad alta temperatura agli essiccatori controllati con precisione, le nostre apparecchiature sono costruite per accuratezza e durata in ambienti di laboratorio e industriali esigenti.

- Su misura per il tuo laboratorio: KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo essenziali per laboratorio su cui i laboratori fanno affidamento per risultati costanti e di alta qualità.

Non rischiare di danneggiare campioni o sprecare risorse con lo strumento sbagliato. Lascia che i nostri esperti ti aiutino a fare la scelta corretta.

Contatta KINTEK oggi per discutere le tue esigenze di lavorazione termica e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si chiama un forno da laboratorio? Una guida ai forni a muffola e a tubo

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura