In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un metodo per costruire un film solido di alta qualità su una superficie a partire da un gas. Funziona introducendo gas precursori specifici in una camera controllata contenente un substrato. Quando riscaldati, questi gas subiscono una reazione chimica o una decomposizione, causando la deposizione e il legame di un materiale solido direttamente sulla superficie del substrato, formando uno strato di rivestimento sottile e uniforme strato dopo strato.

La CVD non riguarda solo il rivestimento di una superficie; si tratta di far crescere un nuovo materiale direttamente su di essa attraverso reazioni chimiche controllate. Il potere di questo metodo risiede nella sua precisione ineguagliabile, che consente la creazione di film sottili eccezionalmente puri e funzionali con proprietà su misura.

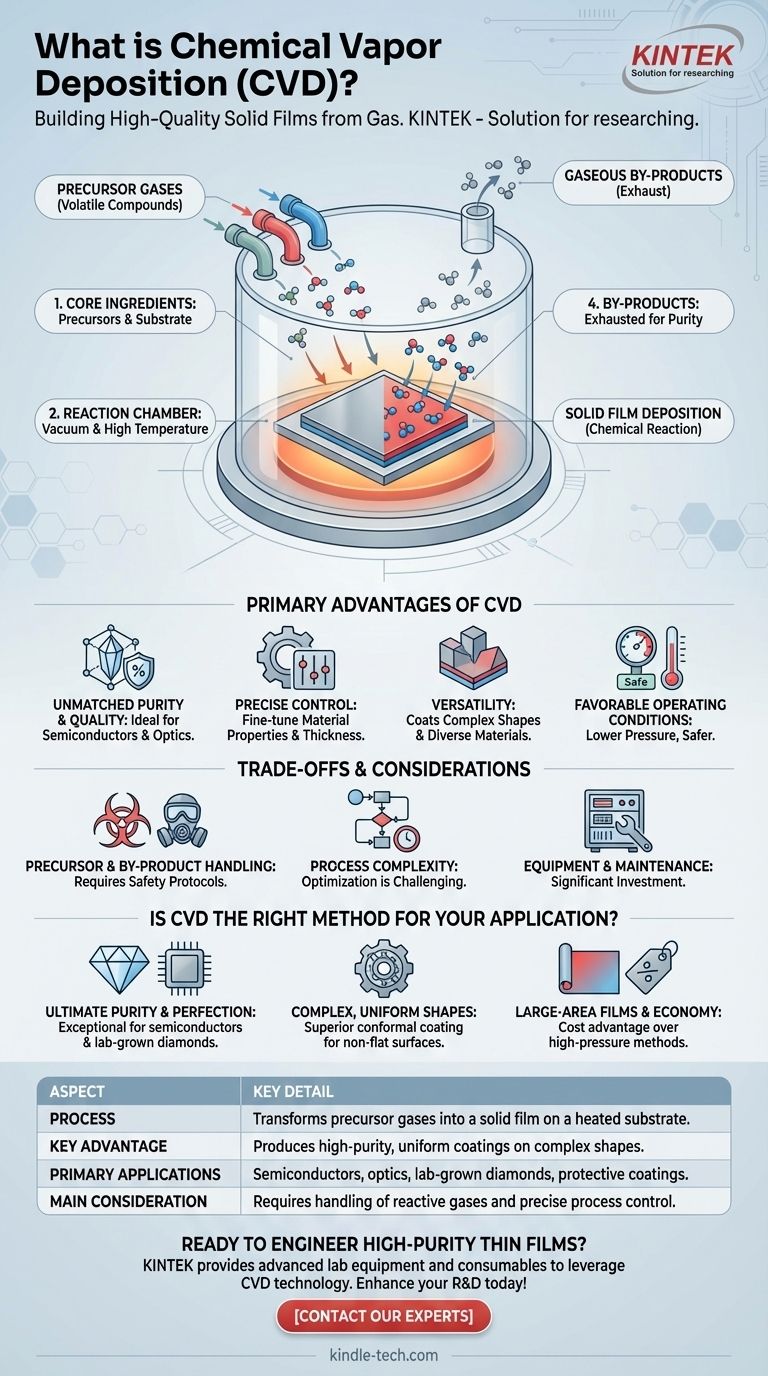

Come funziona fondamentalmente la CVD

Per comprendere il valore della CVD, è fondamentale visualizzare i suoi meccanismi fondamentali. Il processo può essere suddiviso in alcune fasi fondamentali che trasformano il gas in un solido ad alte prestazioni.

Gli ingredienti principali: Precursori e un substrato

Il processo inizia con uno o più gas precursori volatili, che sono composti chimici contenenti gli elementi che si desidera depositare. Questi gas vengono introdotti in una camera dove viene posizionato il substrato, ovvero il materiale o la parte da rivestire.

L'ambiente: La camera di reazione

L'intero processo si svolge all'interno di una camera di reazione, che è tipicamente sotto vuoto o a bassa pressione controllata. Il substrato viene riscaldato a una specifica temperatura di reazione, che è un parametro critico per l'intero processo.

La reazione chimica: Dal gas al solido

L'alta temperatura fornisce l'energia necessaria per innescare una reazione chimica nei gas precursori sulla o vicino alla superficie del substrato. Questa reazione scompone i gas, liberando gli elementi desiderati per depositarsi sul substrato.

Questa deposizione si accumula nel tempo, formando un film denso e solido. Questo film può essere amorfo (privo di una struttura ordinata), policristallino (composto da molti piccoli cristalli) o persino un perfetto monocristallo.

I sottoprodotti: Scaricare ciò che resta

La reazione chimica produce quasi sempre sottoprodotti gassosi indesiderati. Questi vengono rimossi dalla camera da un flusso continuo di gas, garantendo che il film depositato rimanga puro.

I principali vantaggi dell'utilizzo della CVD

Ingegneri e scienziati scelgono la CVD quando la qualità e le proprietà del film finale sono di primaria importanza. I suoi benefici sono direttamente legati al controllo preciso che offre.

Purezza e qualità ineguagliabili

Poiché il processo inizia con gas ad alta purezza in un ambiente sottovuoto controllato, la CVD può produrre film con una purezza estremamente elevata. Questo è fondamentale per applicazioni come i semiconduttori e l'ottica ad alte prestazioni.

Controllo preciso sulle proprietà dei materiali

Le caratteristiche finali del film, come spessore, struttura cristallina e proprietà chimiche, possono essere finemente regolate. Regolando parametri come temperatura, pressione e concentrazione del gas, gli operatori possono progettare il materiale esatto di cui hanno bisogno.

Versatilità tra materiali e forme

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare elementi puri, leghe complesse e composti. Inoltre, poiché i precursori sono gas, possono raggiungere e rivestire uniformemente grandi aree e superfici complesse e non piane.

Condizioni operative favorevoli

Rispetto a tecnologie concorrenti come la sintesi ad alta pressione/alta temperatura (HPHT) per i diamanti, la CVD opera spesso a pressioni molto più basse (ad esempio, inferiori a 27 kPa). Ciò può portare a costi di installazione delle apparecchiature inferiori e a condizioni operative più sicure.

Comprendere i compromessi e le considerazioni

Nessun processo è perfetto per ogni applicazione. Per essere obiettivi, è importante comprendere le sfide pratiche associate alla CVD.

Gestione dei precursori e dei sottoprodotti

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede robusti protocolli di sicurezza e sistemi di gestione. Allo stesso modo, i sottoprodotti di scarto devono essere gestiti e trattati in modo appropriato.

Complessità e ottimizzazione del processo

Ottenere un film perfetto e privo di difetti non è banale. Richiede un controllo meticoloso di tutte le variabili di processo. L'ottimizzazione di un nuovo processo CVD per un materiale e un substrato specifici può essere una sfida ingegneristica complessa e che richiede tempo.

Attrezzature e manutenzione

Sebbene a volte meno costosi delle alternative ad alta pressione, i sistemi CVD sono apparecchiature sofisticate. Richiedono un investimento di capitale significativo e una manutenzione continua per garantire che le camere a vuoto, i sistemi di erogazione del gas e gli elementi riscaldanti funzionino in modo affidabile.

La CVD è il metodo giusto per la tua applicazione?

La tua scelta dipende interamente dalle proprietà del materiale che devi ottenere e dai vincoli del tuo progetto.

- Se il tuo obiettivo principale è la massima purezza e la perfezione cristallina: La CVD è una scelta eccezionale, offrendo un controllo sulle impurità difficile da eguagliare per applicazioni come la produzione di semiconduttori.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse e tridimensionali: La natura in fase gassosa della CVD le consente di depositare strati conformi su superfici non piane in modo più efficace rispetto ai metodi a linea di vista.

- Se il tuo obiettivo principale è produrre film di grandi dimensioni o diamanti coltivati in laboratorio in modo economico: La CVD offre spesso un vantaggio in termini di costi e scalabilità rispetto ai metodi ad alta pressione come l'HPHT per specifici materiali di alto valore.

In definitiva, la CVD consente a ingegneri e scienziati di costruire materiali atomo per atomo, offrendo uno strumento potente e preciso per la creazione di tecnologia di prossima generazione.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Trasforma i gas precursori in un film solido su un substrato riscaldato. |

| Vantaggio chiave | Produce rivestimenti ad alta purezza e uniformi su forme complesse. |

| Applicazioni principali | Semiconduttori, ottica, diamanti coltivati in laboratorio, rivestimenti protettivi. |

| Considerazione principale | Richiede la gestione di gas reattivi e un controllo preciso del processo. |

Pronto a progettare film sottili ad alta purezza per il tuo laboratorio? Il controllo preciso della Deposizione Chimica da Fase Vapore è fondamentale per far progredire la ricerca sui semiconduttori, l'ottica e i materiali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per sfruttare efficacemente la tecnologia CVD. La nostra esperienza ti assicura di avere gli strumenti giusti per depositare film uniformi e di alta qualità anche sui substrati più complessi. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di ricerca e sviluppo e di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme