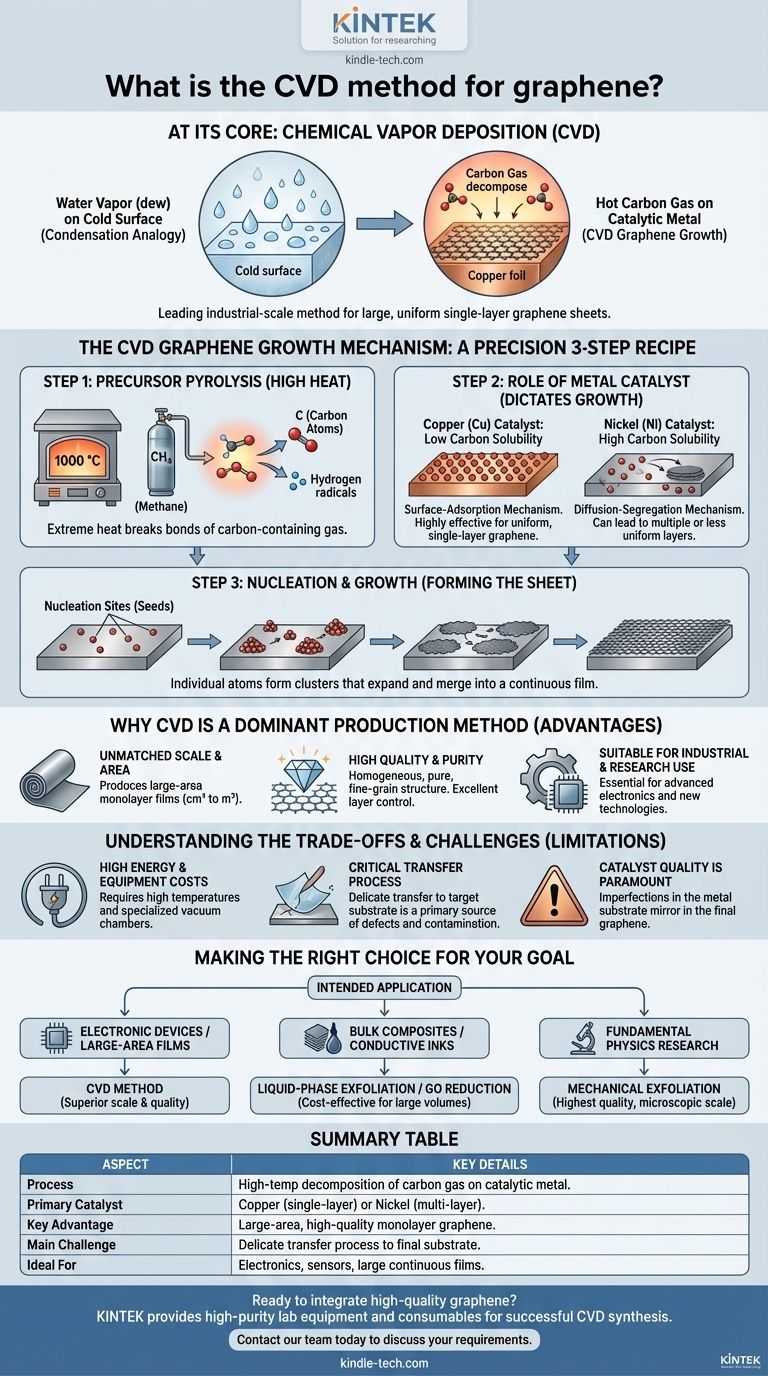

Nella sua essenza, la deposizione chimica da vapore (CVD) per il grafene è un metodo di sintesi in cui un gas contenente carbonio viene riscaldato in una camera, facendolo decomporre e "far crescere" uno strato monatomico di grafene di alta qualità su un substrato metallico. Questo processo è analogo alla condensazione, ma invece di vapore acqueo che forma rugiada su una superficie fredda, un gas di carbonio caldo forma un film solido di grafene su una superficie metallica catalitica come il rame.

La deposizione chimica da vapore è il metodo leader su scala industriale per la produzione di fogli grandi e uniformi di grafene a strato singolo. Il suo valore non risiede solo nella creazione del grafene, ma nel crearlo con la scala e la qualità richieste per le applicazioni elettroniche e materiali avanzate, trasformandolo da curiosità di laboratorio a componente tecnologico valido.

Il meccanismo di crescita del grafene CVD

Per comprendere la CVD, è meglio considerarla come una ricetta chimica precisa, eseguita in tre passaggi e in condizioni controllate. La qualità del foglio di grafene finale dipende interamente dal controllo di ogni fase.

Fase 1: Pirolisi del precursore

Il processo inizia alimentando un gas idrocarburico, come il metano (CH₄), in un reattore ad alta temperatura, tipicamente riscaldato a circa 1000 °C. Questo calore estremo fornisce l'energia per rompere i legami chimici delle molecole di gas, un processo noto come pirolisi. Il gas si decompone nei suoi atomi di carbonio costituenti e in altri radicali.

Fase 2: Il ruolo del catalizzatore metallico

Questi atomi di carbonio liberi si adsorbono sulla superficie di un substrato metallico, che funge da catalizzatore. Il catalizzatore è il componente più critico, poiché abbassa drasticamente l'energia richiesta per la reazione e detta il meccanismo di crescita.

La scelta del metallo è fondamentale:

- Rame (Cu): Il rame ha una solubilità del carbonio molto bassa. Gli atomi di carbonio si adsorbono direttamente sulla superficie del rame e si dispongono nel reticolo del grafene. Questo è un meccanismo di adsorbimento superficiale ed è altamente efficace per la crescita di grafene a strato singolo e uniforme.

- Nichel (Ni): Il nichel ha un'elevata solubilità del carbonio. Gli atomi di carbonio si dissolvono prima nella massa del nichel caldo. Quando il sistema viene raffreddato, la solubilità del carbonio diminuisce e precipita nuovamente sulla superficie, formando strati di grafene. Questo meccanismo di diffusione-segregazione può talvolta portare a strati multipli o meno uniformi.

Fase 3: Nucleazione e crescita

Sulla superficie del catalizzatore, i singoli atomi di carbonio migrano e iniziano a formare piccoli cluster stabili. Questi cluster fungono da siti di nucleazione, o semi, da cui iniziano a crescere i cristalli di grafene.

Man mano che più atomi di carbonio dalla fase gassosa si depositano sulla superficie, si attaccano ai bordi di queste isole in crescita. Le isole si espandono e alla fine si fondono, formando un foglio di grafene continuo e senza giunture su tutta la superficie del substrato catalitico.

Perché la CVD è un metodo di produzione dominante

Sebbene esistano altri metodi come l'esfoliazione meccanica, la CVD è diventata lo standard per molte applicazioni grazie a diversi vantaggi distinti.

Scala e area senza pari

La CVD è il metodo più promettente per la produzione di grafene monostrato di grande area. A differenza dell'esfoliazione, che produce scaglie piccole e microscopiche, la CVD può generare film continui di grafene misurati in centimetri quadrati o addirittura metri, limitati solo dalle dimensioni del reattore e del substrato.

Alta qualità e purezza

Se controllata correttamente, la CVD produce grafene di qualità eccezionalmente elevata. I film risultanti mostrano elevata omogeneità, purezza e struttura a grana fine. Fondamentalmente, il processo offre un eccellente controllo sul numero di strati atomici, rendendolo ideale per la produzione degli strati singoli richiesti per molte applicazioni elettroniche.

Idoneità per uso industriale e di ricerca

La capacità di produrre grandi quantità di grafene di alta qualità e di grande area rende il metodo CVD essenziale sia per la ricerca avanzata che per la fabbricazione di tecnologie di prossima generazione.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, il metodo CVD non è privo di complessità e limitazioni. L'obiettività richiede il riconoscimento di questi ostacoli pratici.

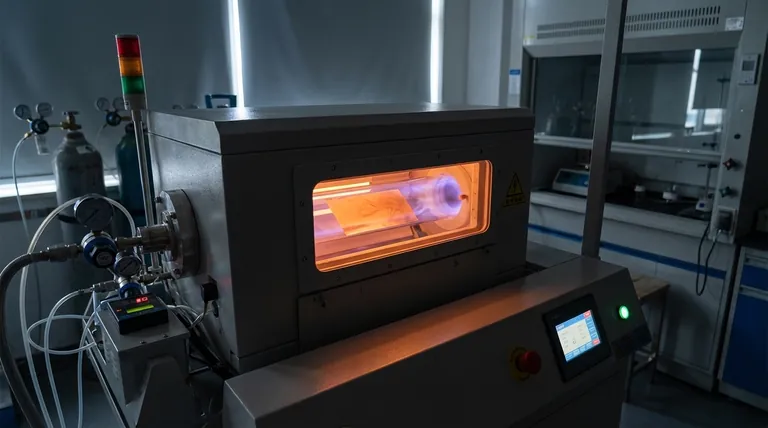

Alti costi energetici e delle attrezzature

Il processo richiede temperature molto elevate, rendendolo energivoro. Inoltre, si basa su attrezzature specializzate, comprese camere a vuoto e controllori di flusso di gas di precisione, che rappresentano un investimento di capitale significativo.

Il processo di trasferimento critico

Il grafene cresciuto tramite CVD si forma su un catalizzatore metallico, tipicamente un foglio sottile. Per la maggior parte degli usi, deve essere trasferito da questo foglio metallico a un substrato target, come un wafer di silicio. Questa delicata fase di trasferimento è una fonte primaria di difetti, rughe, strappi e contaminazione, che possono degradare le proprietà elettroniche incontaminate del grafene.

La qualità del catalizzatore è fondamentale

La qualità del film di grafene finale è direttamente collegata alla qualità del substrato catalitico. Imperfezioni, bordi di grano o impurità sul foglio di rame o nichel si rifletteranno nel foglio di grafene risultante, influenzandone l'uniformità e le prestazioni.

Scegliere l'opzione giusta per il tuo obiettivo

La selezione di un metodo di produzione del grafene dipende interamente dall'applicazione prevista e dal risultato desiderato.

- Se il tuo obiettivo principale sono i dispositivi elettronici o i film di grande area: La CVD è il metodo superiore, fornendo la scala e la qualità necessarie per fabbricare transistor, sensori e film conduttivi trasparenti.

- Se il tuo obiettivo principale è creare compositi sfusi o inchiostri conduttivi: L'esfoliazione in fase liquida o la riduzione dell'ossido di grafene sono spesso più convenienti per produrre grandi volumi di scaglie di grafene necessarie per queste applicazioni.

- Se il tuo obiettivo principale è la ricerca fondamentale in fisica: L'esfoliazione meccanica della grafite può produrre le scaglie di grafene di altissima qualità e prive di difetti, sebbene su scala microscopica, ideali per la caratterizzazione delle proprietà.

In definitiva, il metodo CVD è il ponte critico che consente al grafene di passare dal potenziale di laboratorio a una tecnologia tangibile su larga scala.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Decomposizione ad alta temperatura di gas di carbonio su un substrato metallico catalitico. |

| Catalizzatore principale | Rame (per strato singolo) o Nichel (per strati multipli). |

| Vantaggio chiave | Produzione di grafene monostrato uniforme, di alta qualità e di grande area. |

| Sfida principale | Delicato processo di trasferimento dal catalizzatore metallico al substrato finale. |

| Ideale per | Elettronica, sensori e applicazioni che richiedono film grandi e continui. |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotto?

Il processo CVD è complesso, ma il ritorno in termini di prestazioni del materiale è immenso. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di elevata purezza e materiali di consumo—dai tubi del reattore ai substrati catalitici—essenziali per una sintesi CVD del grafene riuscita e ripetibile.

Lascia che i nostri esperti ti aiutino a costruire un processo affidabile ed efficiente. Contatta oggi il nostro team per discutere le tue esigenze specifiche e come possiamo supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori