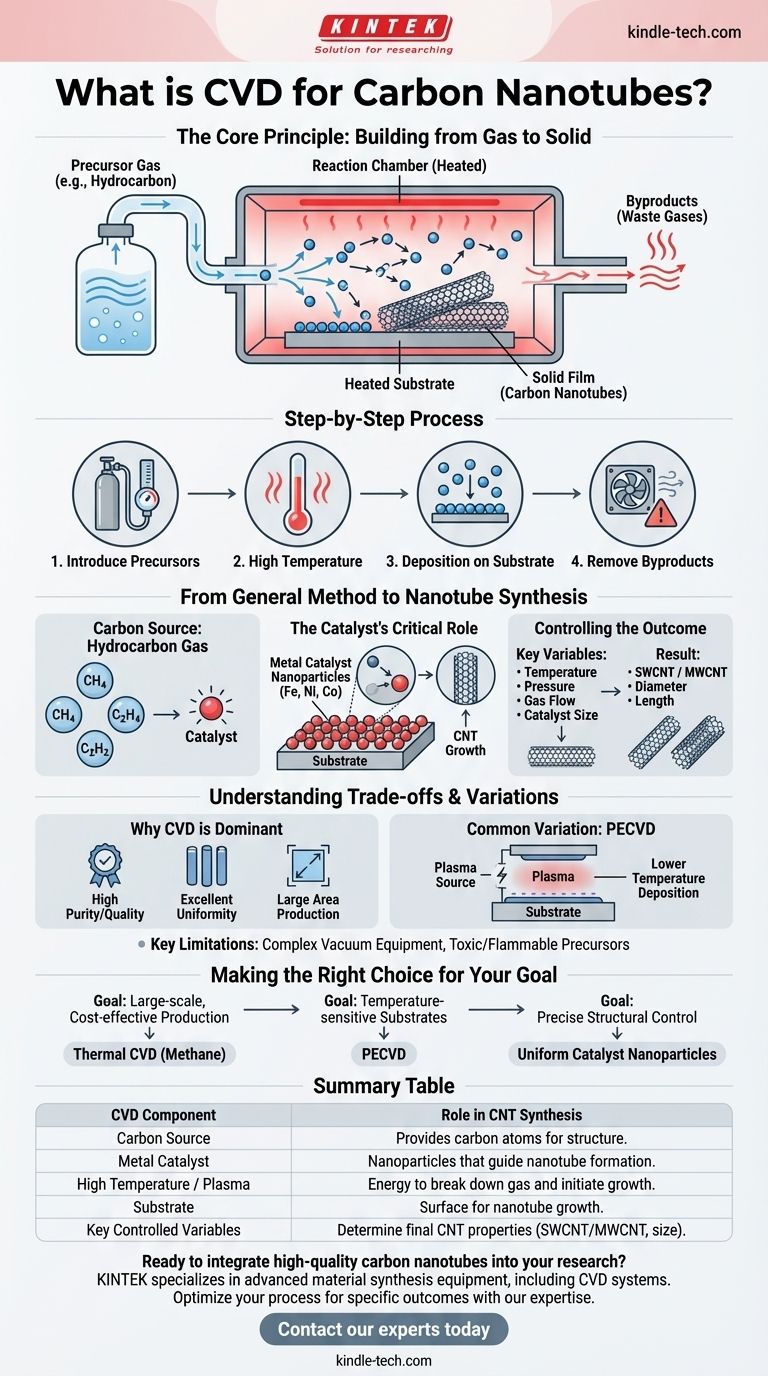

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un metodo per costruire un materiale solido a partire da un gas. Implica l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente un substrato riscaldato. L'alta temperatura provoca reazioni chimiche che scompongono i gas, depositando un sottile strato di materiale solido sulla superficie del substrato, mentre eventuali sottoprodotti indesiderati vengono espulsi.

Il principio fondamentale della CVD è la trasformazione di molecole in fase gassosa in un film solido ad alte prestazioni. Per i nanotubi di carbonio, questo processo è adattato utilizzando un gas a base di carbonio e un catalizzatore metallico per guidare l'assemblaggio degli atomi di carbonio nella struttura unica del nanotubo.

Il Principio Fondamentale: Costruire dal Gas al Solido

La Deposizione Chimica da Fase Vapore è una tecnica di produzione "bottom-up", il che significa che costruisce materiali atomo per atomo o molecola per molecola. L'intero processo si basa su una reazione chimica controllata in un ambiente specializzato.

Fase 1: Introduzione dei Precursori

Il processo inizia alimentando quantità precise di gas precursori in una camera di reazione. Questi precursori sono composti volatili che contengono gli elementi necessari per il materiale solido finale.

Fase 2: Il Ruolo dell'Alta Temperatura

All'interno della camera, un substrato (la superficie su cui crescerà il film) viene riscaldato a temperature molto elevate. Questa energia termica è il catalizzatore che rompe i legami chimici nelle molecole del gas precursore.

Fase 3: Deposizione sul Substrato

Una volta che le molecole precursori si decompongono, gli atomi o le molecole desiderate si depositano sul substrato caldo. Lì, reagiscono e si legano tra loro, formando gradualmente un film solido stabile e uniforme.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi che non fanno parte del film finale. Questi gas di scarto vengono scaricati in sicurezza dalla camera di reazione, lasciando dietro di sé solo il materiale puro e solido.

Dal Metodo Generale alla Sintesi dei Nanotubi

Sebbene si applichino i principi generali della CVD, la creazione di nanotubi di carbonio (CNT) richiede ingredienti e condizioni specifici. Il processo è attentamente sintonizzato per incoraggiare gli atomi di carbonio ad assemblarsi in una struttura cilindrica e grafitica.

La Fonte di Carbonio

Invece di un precursore generico, viene utilizzato un gas idrocarburico come fonte di carbonio. Esempi comuni includono metano (CH₄), etilene (C₂H₄) o acetilene (C₂H₂). Quando riscaldati, questi gas rilasciano atomi di carbonio.

Il Ruolo Critico del Catalizzatore

Questo è l'adattamento più cruciale per la crescita dei CNT. Il substrato è rivestito con un sottile strato di catalizzatori metallici nanoparticellari, tipicamente ferro (Fe), nichel (Ni) o cobalto (Co). Gli atomi di carbonio dal gas precursore si dissolvono in queste particelle metalliche riscaldate e poi precipitano per formare le pareti cilindriche del nanotubo.

Controllo del Risultato

La struttura finale dei nanotubi—che siano a parete singola (SWCNT) o a pareti multiple (MWCNT), il loro diametro e la loro lunghezza—è determinata controllando con precisione le condizioni sperimentali. Le variabili chiave includono temperatura, pressione, portate di gas e dimensione delle particelle catalizzatrici.

Comprendere i Compromessi e le Variazioni

La CVD è una tecnica potente e ampiamente utilizzata, ma è essenziale comprenderne il contesto, inclusi i suoi vantaggi e le sue comuni adattazioni.

Perché la CVD è un Metodo Dominante

La CVD è preferita per la sua capacità di produrre film di alta qualità e alta purezza con eccellente uniformità su grandi aree. Questo la rende un processo industrialmente significativo per tutto, dalla microelettronica ai materiali avanzati come i CNT.

Variazione Comune: CVD Potenziata da Plasma (PECVD)

Una limitazione chiave della CVD termica tradizionale è la necessità di temperature molto elevate, che possono danneggiare substrati sensibili. La CVD Potenziata da Plasma (PECVD) utilizza un campo elettrico per generare un plasma, che fornisce l'energia per scomporre i gas precursori. Ciò consente la deposizione a temperature molto più basse.

Limitazioni Chiave da Considerare

Gli svantaggi principali dei metodi CVD possono includere la complessità e il costo dell'attrezzatura per il vuoto richiesta. Inoltre, molti gas precursori sono tossici, infiammabili o corrosivi, rendendo necessari rigorosi protocolli di sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La versatilità della CVD consente di adattarla a diversi obiettivi. Il tuo obiettivo specifico determinerà quali parametri di processo sono più critici.

- Se il tuo obiettivo principale è la produzione su larga scala e a basso costo: La CVD termica con un idrocarburo comune come il metano è un punto di partenza robusto e ben compreso.

- Se il tuo obiettivo principale è la crescita di nanotubi su un substrato polimerico sensibile alla temperatura: La PECVD è la scelta necessaria per evitare di danneggiare il materiale sottostante.

- Se il tuo obiettivo principale è il controllo strutturale preciso (ad esempio, diametri specifici): I tuoi sforzi dovrebbero concentrarsi sulla fabbricazione di nanoparticelle catalizzatrici di dimensioni altamente uniformi e specifiche.

In definitiva, padroneggiare la CVD per la sintesi di nanotubi di carbonio significa il controllo preciso della chimica e dell'energia per costruire un materiale straordinario da zero.

Tabella Riepilogativa:

| Componente CVD | Ruolo nella Sintesi dei CNT |

|---|---|

| Fonte di Carbonio (es. Metano) | Fornisce gli atomi di carbonio che formano la struttura del nanotubo. |

| Catalizzatore Metallico (es. Ferro, Nichel) | Nanoparticelle che dissolvono il carbonio e guidano la formazione di nanotubi cilindrici. |

| Alta Temperatura / Plasma | Fornisce energia per scomporre le molecole di gas e avviare la crescita. |

| Substrato | La superficie su cui crescono i nanotubi di carbonio. |

| Variabili Chiave Controllate | Temperatura, pressione, portate di gas e dimensione del catalizzatore determinano le proprietà finali dei CNT (SWCNT/MWCNT, diametro, lunghezza). |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o nello sviluppo di prodotti? Il processo CVD richiede un controllo preciso e attrezzature affidabili per ottenere risultati coerenti. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi avanzata di materiali, inclusi i sistemi CVD. La nostra esperienza può aiutarti a ottimizzare il tuo processo per risultati specifici, sia che tu abbia bisogno di produzione su larga scala o di crescita su substrati sensibili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare l'innovazione del tuo laboratorio nella nanotecnologia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione