In sostanza, la deposizione chimica da fase vapore (CVD) è un processo sofisticato per creare rivestimenti solidi ad alte prestazioni a partire da un gas. Funziona introducendo gas precursori volatili in una camera riscaldata contenente l'oggetto da rivestire, noto come substrato. L'intenso calore innesca una reazione chimica, causando la decomposizione dei gas e la deposizione di un film sottile e ultra-puro di materiale direttamente sulla superficie del substrato, atomo per atomo.

La CVD non è una semplice applicazione a spruzzo; è una reazione chimica controllata progettata per costruire un materiale da zero. Il processo utilizza una combinazione di gas precursori, alta temperatura e un ambiente controllato per costruire un film denso, durevole e altamente aderente su una superficie target.

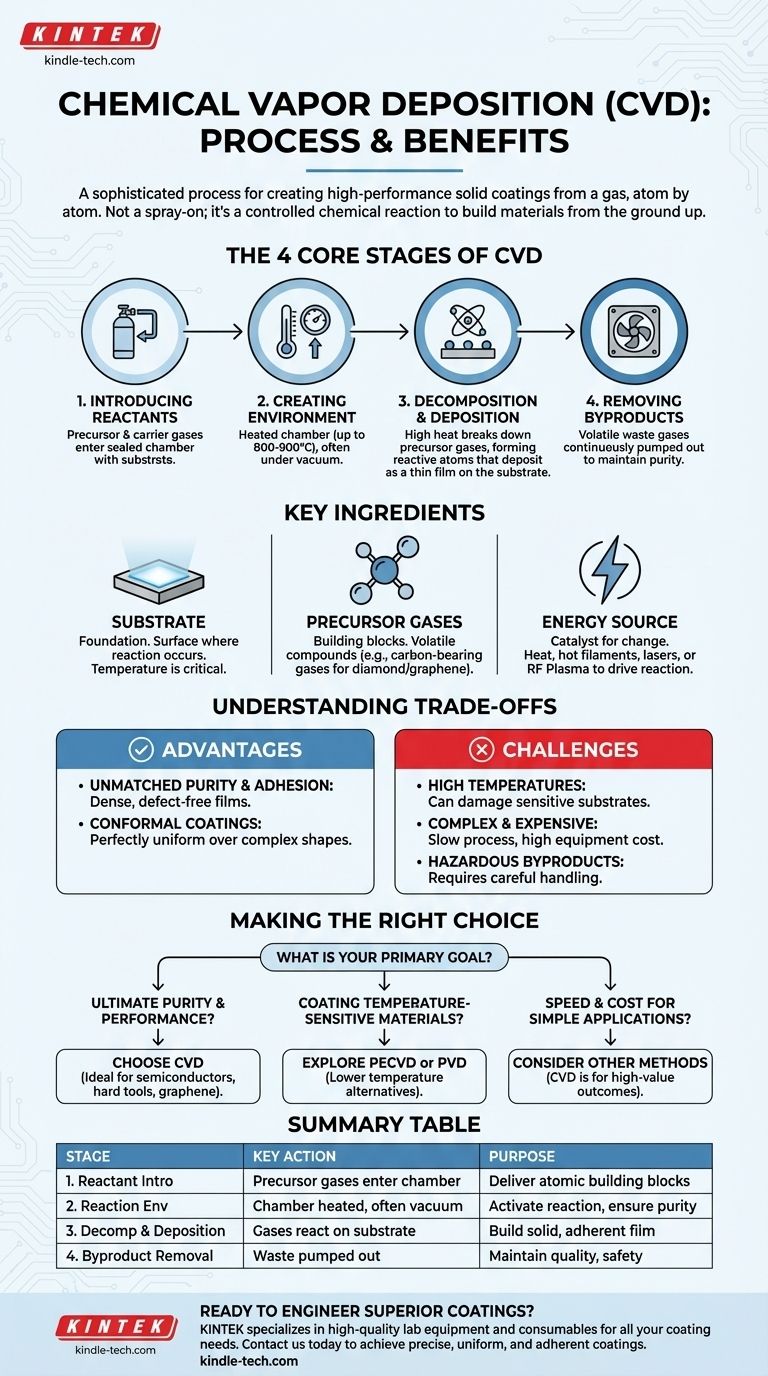

Scomporre il processo CVD: le quattro fasi fondamentali

Il processo CVD può essere compreso come una sequenza di quattro passaggi fondamentali, ognuno critico per la formazione di un rivestimento di alta qualità.

Fase 1: Introduzione dei reagenti

Il processo inizia posizionando il substrato, ovvero l'oggetto da rivestire, all'interno di una camera di reazione sigillata.

Viene quindi introdotta una miscela precisa di gas. Questa include i gas precursori, che contengono i blocchi costitutivi atomici del rivestimento finale, e spesso un gas vettore inerte per aiutare a gestire il flusso e la velocità di reazione.

Fase 2: Creazione dell'ambiente di reazione

La camera viene riscaldata a una temperatura specifica e spesso molto elevata, talvolta raggiungendo gli 800-900°C. Questa temperatura è il motore principale dell'intero processo.

In molti casi, la pressione all'interno della camera viene ridotta per creare un vuoto. Questo ambiente controllato assicura la purezza della reazione e impedisce a contaminanti indesiderati di interferire con il rivestimento.

Fase 3: Decomposizione e deposizione

L'alta temperatura fornisce l'energia necessaria per scomporre, o decomporre, le molecole del gas precursore in atomi, ioni o radicali altamente reattivi.

Queste specie reattive viaggiano quindi verso la superficie riscaldata del substrato. Una reazione chimica avviene direttamente su questa superficie, facendo sì che il materiale desiderato formi un film solido e sottile che si lega saldamente al substrato. Il substrato stesso funge spesso da catalizzatore per questa reazione.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il rivestimento creano anche sottoprodotti volatili indesiderati.

Questi gas di scarto vengono continuamente pompati fuori dalla camera. Questo passaggio è essenziale per mantenere la purezza del rivestimento e per la gestione sicura dei gas di scarico potenzialmente pericolosi.

Gli ingredienti chiave di una reazione CVD di successo

Tre componenti sono assolutamente essenziali per qualsiasi processo CVD: il substrato, i gas precursori e la fonte di energia che guida la reazione.

Il substrato: la base per il rivestimento

Il substrato è più di un semplice supporto per il nuovo rivestimento; la sua superficie è il luogo in cui avviene la reazione chimica.

La temperatura del substrato è il parametro più critico dell'intero processo, poiché detta il tipo di reazione che si verificherà e la qualità del film risultante.

I gas precursori: i blocchi costitutivi

Si tratta di composti chimici volatili che contengono gli atomi costituenti del materiale da depositare.

Ad esempio, quando si crea un film di diamante, la camera viene riempita con gas contenenti carbonio come il metano. Per il grafene, si utilizza un gas di carbonio simile in presenza di un catalizzatore metallico come il rame.

La fonte di energia: il catalizzatore del cambiamento

Il calore è la fonte di energia più comune utilizzata per attivare la reazione chimica. Questa può essere generata utilizzando diversi metodi, tra cui filamenti caldi, laser o microonde.

In alcune varianti CVD avanzate, viene utilizzato un Plasma a RF (Radiofrequenza) per dissociare i gas a temperature più basse, rendendo possibile il rivestimento di materiali che non possono sopportare temperature estreme.

Comprendere i compromessi della CVD

Sebbene potente, il processo CVD comporta una serie di compromessi tecnici che ne determinano l'idoneità per una data applicazione.

Il vantaggio: purezza e adesione senza pari

Poiché la CVD costruisce un rivestimento atomo per atomo, i film risultanti sono eccezionalmente densi, puri e altamente aderenti al substrato.

La natura gassosa del processo consente inoltre di creare rivestimenti perfettamente uniformi, o conformi, su forme e geometrie complesse, cosa che i metodi a spruzzo non possono ottenere.

La sfida: calore, complessità e costo

Il limite principale della CVD tradizionale è la temperatura estremamente elevata richiesta, che può danneggiare o distruggere substrati sensibili come plastiche o alcuni metalli.

Le apparecchiature sono complesse e costose, e il processo può essere lento, a volte richiedendo giorni o settimane per costruire uno strato sufficientemente spesso. La gestione dei gas sottoprodotti volatili e spesso tossici aggiunge inoltre un notevole sovraccarico di sicurezza e ambientale.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia di rivestimento dipende interamente dal bilanciamento delle esigenze della tua applicazione specifica con le capacità del processo.

- Se la tua attenzione principale è sulla massima purezza e prestazione: La CVD è la scelta superiore per creare film densi e privi di difetti richiesti per semiconduttori, rivestimenti per utensili duri o materiali avanzati come il grafene.

- Se la tua attenzione principale è sul rivestimento di materiali sensibili alla temperatura: Devi esplorare varianti CVD a temperatura più bassa come la CVD assistita da plasma (PECVD) o considerare processi completamente diversi come la deposizione fisica da fase vapore (PVD).

- Se la tua attenzione principale è sulla velocità e sul costo per applicazioni semplici: Altri metodi potrebbero essere più pratici, poiché la CVD è un processo complesso e spesso lento progettato per risultati ad alto valore e alte prestazioni.

In definitiva, comprendere il processo CVD significa riconoscere il suo potere di ingegnerizzare materiali a livello molecolare, creando rivestimenti con proprietà irraggiungibili con qualsiasi altro metodo.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Introduzione dei reagenti | I gas precursori entrano nella camera | Fornire i blocchi costitutivi atomici per il rivestimento |

| 2. Ambiente di reazione | La camera viene riscaldata, spesso sotto vuoto | Attivare la reazione chimica e garantire la purezza |

| 3. Decomposizione e deposizione | I gas si scompongono e reagiscono sulla superficie del substrato | Costruire un film solido e aderente atomo per atomo |

| 4. Rimozione dei sottoprodotti | I gas di scarto vengono pompati fuori | Mantenere la qualità del rivestimento e gestire lo scarico in sicurezza |

Pronto a progettare rivestimenti superiori per il tuo laboratorio?

Il processo CVD è lo standard di riferimento per la creazione di film sottili ad alta purezza e alte prestazioni. Se stai sviluppando materiali avanzati, dispositivi a semiconduttore o hai bisogno di rivestimenti per utensili durevoli, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di rivestimento. I nostri esperti possono aiutarti a selezionare il sistema perfetto per ottenere i rivestimenti precisi, uniformi e aderenti richiesti dalla tua ricerca.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale