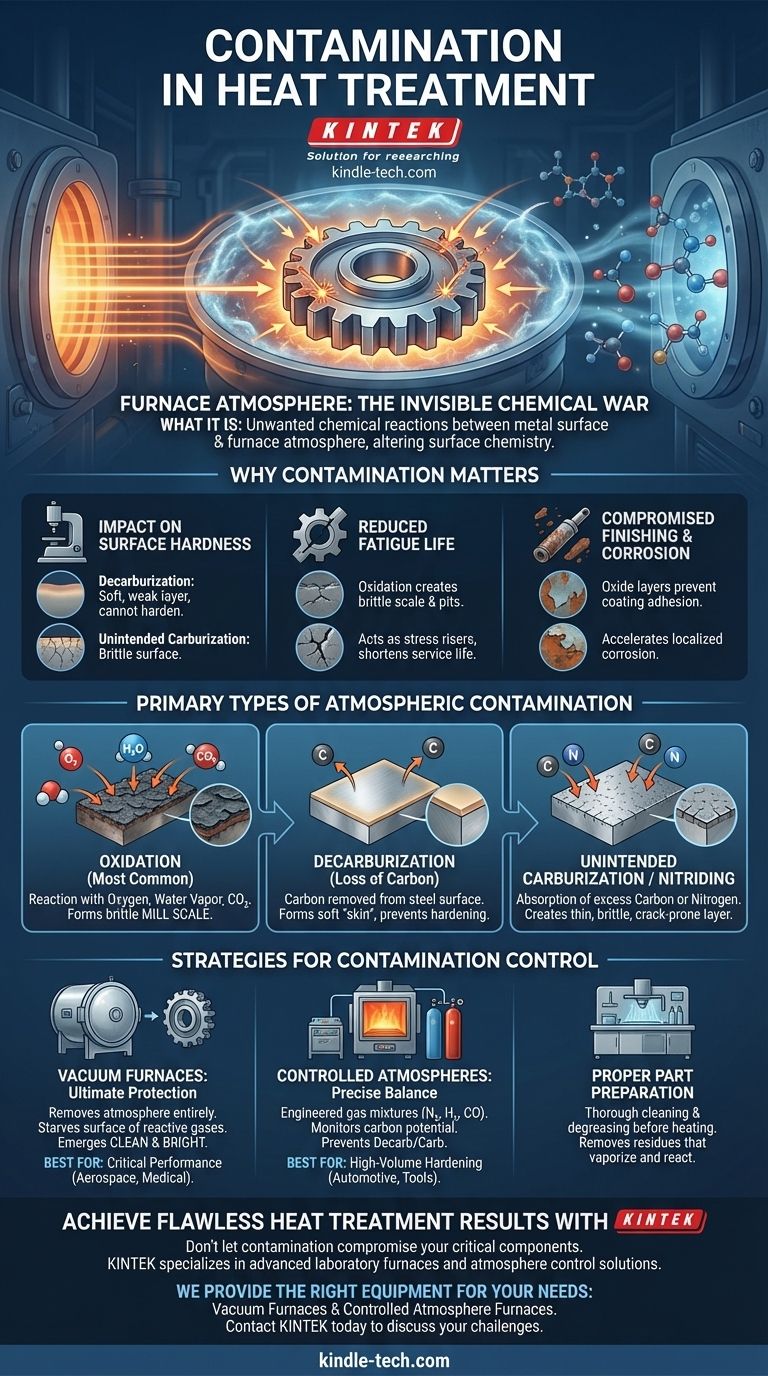

Nel trattamento termico, la contaminazione è qualsiasi reazione chimica indesiderata tra la superficie di un pezzo metallico e l'ambiente circostante, principalmente l'atmosfera del forno. Queste reazioni alterano la chimica superficiale e la microstruttura del pezzo, degradando spesso le sue proprietà meccaniche previste come durezza, vita a fatica e resistenza alla corrosione. L'obiettivo del trattamento termico moderno è tanto controllare queste reazioni superficiali quanto controllare la temperatura.

La sfida fondamentale del trattamento termico non è solo riscaldare e raffreddare il metallo; si tratta di gestire la guerra chimica invisibile che infuria sulla superficie del pezzo. Non controllare l'atmosfera del forno significa non controllare le proprietà finali del componente.

Perché la contaminazione è una preoccupazione critica

La contaminazione non è solo un problema estetico; mina direttamente lo scopo del processo di trattamento termico stesso. I cambiamenti che provoca possono portare a un guasto prematuro del componente.

Impatto sulla durezza superficiale

Molti trattamenti termici, come l'indurimento dell'acciaio, si basano su un preciso contenuto di carbonio sulla superficie. La contaminazione attacca direttamente questo aspetto.

La decarburazione è la perdita di carbonio dalla superficie, che crea uno strato morbido e debole che non può essere indurito correttamente. La carburazione indesiderata è l'opposto, dove viene assorbito un eccesso di carbonio, rendendo potenzialmente la superficie troppo fragile.

Riduzione della vita a fatica

La contaminazione come l'ossidazione crea uno strato di scaglia ruvido e fragile sulla superficie. Questa scaglia può sfaldarsi, lasciando fosse microscopiche e cricche.

Questi difetti superficiali agiscono come concentratori di sforzo, creando punti di innesco per la formazione e la crescita di cricche di fatica sotto carico ciclico, riducendo significativamente la vita utile del componente.

Compromissione della finitura e della corrosione

Una superficie contaminata è chimicamente diversa dal metallo base. Ciò può causare problemi con le successive fasi di lavorazione. Gli strati di ossido possono impedire una corretta adesione per rivestimenti come vernici o placcature. Possono anche creare celle galvaniche che accelerano la corrosione localizzata.

I tipi principali di contaminazione atmosferica

A temperature elevate, le superfici metalliche sono altamente reattive. I gas all'interno del forno sono i principali agenti di contaminazione.

Ossidazione: la minaccia più comune

L'ossidazione è la reazione della superficie metallica con ossigeno, vapore acqueo (H₂O) o anidride carbonica (CO₂). Questa è la forma di contaminazione più comune.

Forma uno strato di ossido metallico, spesso chiamato scaglia di laminazione. Questa scaglia deve tipicamente essere rimossa tramite costose operazioni secondarie come la sabbiatura o il decapaggio acido.

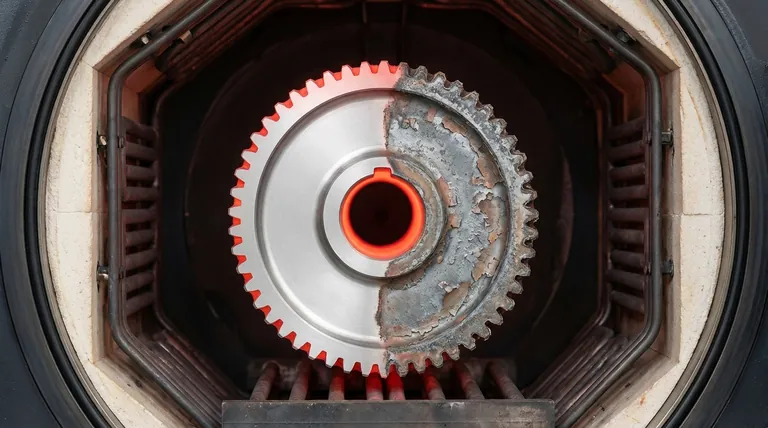

Decarburazione: la perdita di carbonio

Per gli acciai, la decarburazione è una preoccupazione importante. Si verifica quando i gas nell'atmosfera reagiscono con e rimuovono il carbonio dagli strati superficiali dell'acciaio.

Il risultato è una "pelle" morbida sul pezzo che non risponderà all'indurimento. Ciò è particolarmente dannoso per i componenti che fanno affidamento su un'elevata durezza superficiale per la resistenza all'usura, come ingranaggi e cuscinetti.

Carburazione o nitrurazione indesiderata

Può verificarsi anche il problema opposto. Se l'atmosfera del forno ha una concentrazione eccessivamente elevata di monossido di carbonio o gas contenenti azoto (come l'ammoniaca), la superficie metallica può assorbire questi elementi.

Sebbene a volte venga fatto intenzionalmente (in processi chiamati carburazione o nitrurazione), questo assorbimento indesiderato può creare un sottile strato superficiale estremamente fragile, soggetto a scheggiature o cricche.

Strategie per il controllo della contaminazione

Prevenire la contaminazione richiede di isolare il pezzo metallico caldo da un'atmosfera reattiva. Il metodo scelto dipende dal materiale, dal processo e dalla qualità richiesta del pezzo finale.

Forni a vuoto: la protezione definitiva

Il modo più efficace per prevenire la contaminazione atmosferica è rimuovere completamente l'atmosfera.

In un forno a vuoto, l'aria viene aspirata prima che inizi il riscaldamento. Ciò priva la superficie di gas reattivi come l'ossigeno, assicurando che il pezzo ne esca pulito e brillante con la sua chimica superficiale originale intatta.

Atmosfere controllate: un equilibrio preciso

Per molte applicazioni, creare un'atmosfera ingegnerizzata con precisione è una soluzione più conveniente.

Queste atmosfere utilizzano miscele specifiche di gas (come azoto, idrogeno e monossido di carbonio) per creare un ambiente chimicamente neutro o addirittura benefico per la superficie del pezzo. Il "potenziale di carbonio" del gas viene monitorato e controllato attentamente per prevenire la decarburazione o la carburazione indesiderata.

Preparazione corretta dei pezzi

La contaminazione non deriva solo dall'atmosfera del forno. Può derivare anche dai pezzi stessi.

Residui di fluidi da taglio, inibitori di ruggine o persino impronte digitali possono vaporizzare ad alte temperature e causare reazioni superficiali indesiderate. Una pulizia e sgrassaggio accurati dei pezzi prima del trattamento termico è un primo passo fondamentale.

Fare la scelta giusta per la tua applicazione

Selezionare il giusto livello di controllo atmosferico è un equilibrio tra requisiti metallurgici, qualità finale del pezzo e costo.

- Se la tua attenzione principale è sulle prestazioni e sulla finitura critiche (aerospaziale, medicale): Un forno a vuoto è irrinunciabile. Fornisce il più alto livello di purezza e garantisce che le proprietà superficiali non siano compromesse.

- Se la tua attenzione principale è sull'indurimento coerente e ad alto volume (ingranaggi automobilistici, utensili): Un forno ad atmosfera controllata offre il miglior equilibrio tra prestazioni e costo, consentendo un controllo preciso del carbonio superficiale.

- Se la tua attenzione principale è sul trattamento di massa in cui la finitura superficiale non è critica (ricottura di materiale grezzo): Possono essere accettabili forni più semplici con un minor controllo atmosferico, ma è necessario tenere conto delle fasi di post-lavorazione come la granigliatura per rimuovere la scaglia.

In definitiva, controllare l'atmosfera invisibile del forno è la chiave per ottenere risultati visibili, affidabili e coerenti nei componenti trattati termicamente.

Tabella riassuntiva:

| Tipo di contaminazione | Causa principale | Effetto negativo principale |

|---|---|---|

| Ossidazione | Reazione con O₂, H₂O o CO₂ | Forma scaglia fragile, riduce la vita a fatica |

| Decarburazione | Perdita di carbonio dalla superficie dell'acciaio | Crea uno strato morbido, impedisce una corretta tempra |

| Carburazione/Nitrurazione indesiderata | Assorbimento di eccesso di carbonio/azoto | Crea una superficie fragile, soggetta a scheggiature |

Ottieni risultati di trattamento termico impeccabili con KINTEK

Non lasciare che la contaminazione comprometta l'integrità dei tuoi componenti critici. KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di controllo dell'atmosfera progettate per prevenire ossidazione, decarburazione e altre reazioni superficiali.

Forniamo l'attrezzatura giusta per le tue esigenze:

- Forni a vuoto: Per la massima protezione di pezzi di alto valore nelle applicazioni aerospaziali e mediche.

- Forni ad atmosfera controllata: Per una tempra precisa e ad alto volume di componenti automobilistici e utensili.

I nostri esperti possono aiutarti a selezionare il sistema perfetto per garantire una durezza costante, una vita a fatica migliorata e una finitura superiore, eliminando costose lavorazioni secondarie.

Contatta KINTEK oggi stesso per discutere le tue sfide nel trattamento termico e assicurare che i tuoi componenti funzionino in modo affidabile.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la funzione principale di un forno di essiccazione sotto vuoto per NCM811 rivestito di NH4H2PO4? Ottimizza la preparazione dei tuoi precursori di batteria

- Qual è il range di un test di tenuta del vuoto? Scegli la Sensibilità Giusta per il Tuo Sistema

- Cos'è la sinterizzazione dei metalli? Una guida alla produzione di parti metalliche ad alto volume e conveniente

- Perché la nitrurazione a gas viene tipicamente condotta in un forno a riscaldamento a resistenza sottovuoto? Sblocca un trattamento termico dei metalli superiore

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sottovuoto dopo la macinazione a palle di NaSICON? Garantire la purezza e l'omogeneità della fase

- Qual è la funzione di un forno a infiltrazione sotto vuoto nei compositi Cf/SiC? Infiltrazione di Fuso Reattivo

- A quale temperatura può resistere una brasatura? La risposta risiede nella scelta del materiale d'apporto

- Perché è necessario un forno di essiccazione sotto vuoto per la polvere catodica NCM-811? Preregistrazione essenziale per le batterie a solfuro