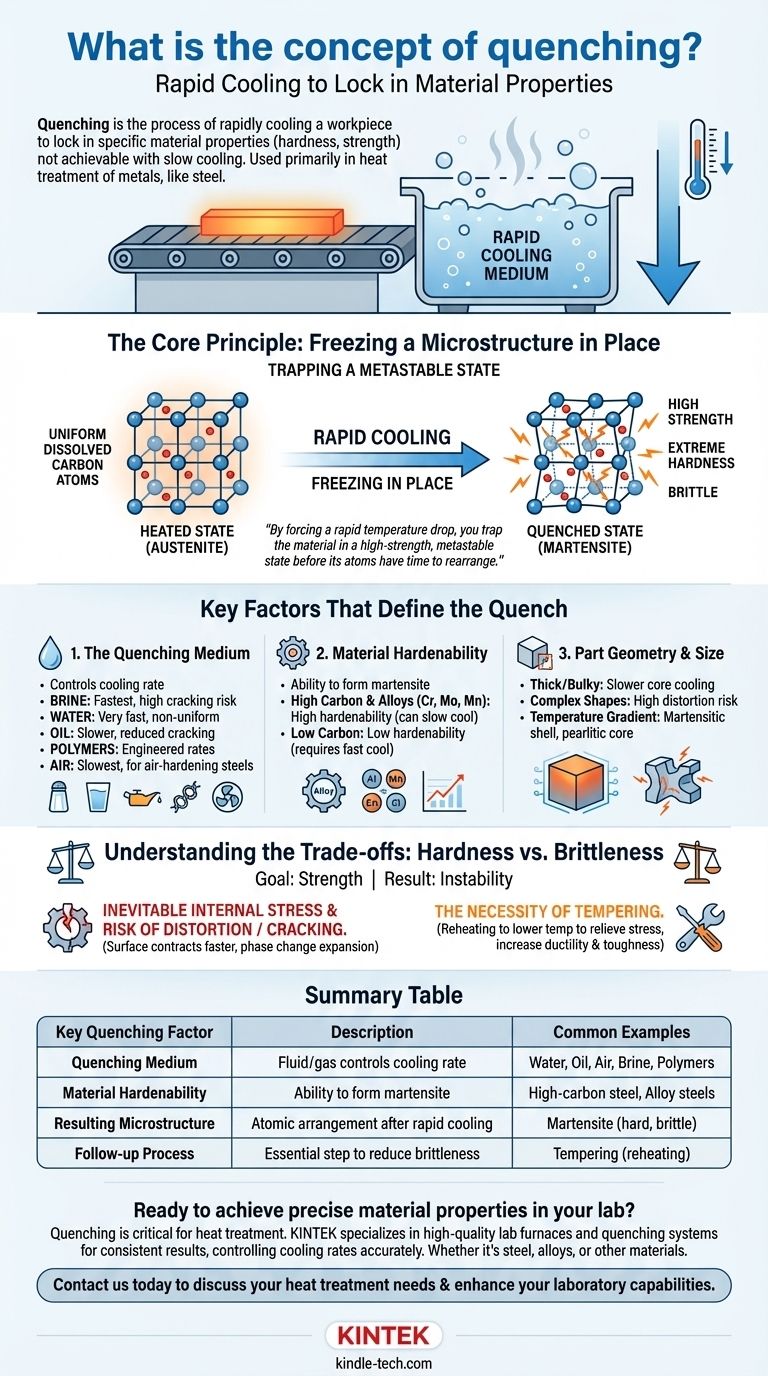

Nella scienza dei materiali, la tempra è il processo di raffreddamento rapido di un pezzo per fissare specifiche proprietà del materiale che non sarebbero ottenibili con un raffreddamento lento. È un pilastro del trattamento termico, utilizzato principalmente per aumentare la durezza e la resistenza dei metalli, in particolare dell'acciaio. Il processo prevede il riscaldamento del materiale a una temperatura specifica e quindi l'immersione in un mezzo come acqua, olio o aria.

La tempra non riguarda solo il raffreddamento; è una manipolazione controllata della struttura atomica di un materiale. Forzando un rapido calo di temperatura, si intrappola il materiale in uno stato metastabile ad alta resistenza prima che i suoi atomi abbiano il tempo di riorganizzarsi in una forma più morbida e stabile.

Il Principio Fondamentale: Congelare una Microstruttura in Posizione

Lo scopo della tempra è creare e preservare intenzionalmente una specifica disposizione atomica, o microstruttura, che produce proprietà meccaniche desiderabili.

Riscaldamento per Creare uno Stato Uniforme

Prima della tempra, un metallo come l'acciaio viene prima riscaldato a una temperatura critica in un processo chiamato austenitizzazione. A questa alta temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite, che ha la capacità unica di dissolvere gli atomi di carbonio in una soluzione solida uniforme. Questo crea un punto di partenza omogeneo e ad alta energia.

Il Ruolo Critico del Raffreddamento Rapido

Una volta che il materiale è uniformemente nella sua fase austenitica, inizia il rapido raffreddamento della tempra. La velocità di raffreddamento è così elevata che gli atomi di carbonio disciolti nella struttura non hanno il tempo di diffondersi e formare strutture più morbide come la perlite o la bainite.

Gli atomi sono essenzialmente "congelati" in posizione. Questo intrappola la struttura cristallina in uno stato altamente sollecitato e supersaturo, forzandola in una nuova microstruttura che esiste solo grazie a questa rapida trasformazione.

Il Risultato: Creazione di Martensite nell'Acciaio

Nell'acciaio, questa nuova microstruttura intrappolata è chiamata martensite. La martensite è estremamente dura e resistente perché la sua struttura cristallina tetragonale a corpo centrato (BCT) distorta resiste al movimento delle dislocazioni, che è il meccanismo primario di deformazione plastica nei metalli.

Tuttavia, questa estrema durezza ha un costo: la martensite appena temprata è anche molto fragile e contiene significative tensioni interne.

Fattori Chiave che Definiscono la Tempra

L'esito della tempra non è un unico risultato, ma uno spettro di possibilità controllate da diverse variabili critiche.

Il Mezzo di Tempra

Il tipo di fluido o gas utilizzato per il raffreddamento – il mezzo temprante – è il fattore più significativo che controlla la velocità di raffreddamento.

- Salsamoia (acqua salata): Fornisce la velocità di raffreddamento più rapida grazie alla soppressione della formazione di bolle di vapore, ma comporta un rischio molto elevato di distorsione e fessurazione.

- Acqua: Offre un raffreddamento molto rapido ma può portare a un raffreddamento non uniforme e a elevate tensioni interne.

- Olio: Raffredda significativamente più lentamente dell'acqua, riducendo il rischio di fessurazione. È uno dei mezzi tempranti più comuni per gli acciai legati.

- Polimeri: Le soluzioni polimeriche in acqua possono essere progettate per fornire velocità di raffreddamento intermedie tra quelle dell'acqua e dell'olio.

- Aria: Fornisce la tempra più lenta. Questo è efficace solo per acciai altamente legati "autoindurenti" che sono progettati per formare martensite anche con un raffreddamento lento.

La Temprabilità del Materiale

La temprabilità è una misura della capacità di un materiale di formare martensite durante il raffreddamento. Un acciaio con alto contenuto di carbonio e leghe (come cromo, molibdeno o manganese) ha un'elevata temprabilità. Ciò significa che può essere raffreddato più lentamente (ad esempio, in olio o anche in aria) e raggiungere comunque la piena durezza in profondità nel suo nucleo. Gli acciai a basso tenore di carbonio hanno una bassa temprabilità e richiedono una tempra molto rapida (acqua) per diventare duri, e anche allora, solo in superficie.

Geometria e Dimensioni del Pezzo

Un componente spesso e voluminoso si raffredderà sempre più lentamente al suo interno che in superficie. Questo gradiente di temperatura può portare a un guscio duro e martensitico con un nucleo più morbido e perlitico. Questa è una considerazione critica nella progettazione di parti strutturali, poiché le proprietà non saranno uniformi in tutta la sezione trasversale.

Comprendere i Compromessi: Durezza vs. Fragilità

La tempra è un processo potente, ma introduce un compromesso fondamentale che deve essere gestito. L'obiettivo è la resistenza, ma il risultato immediato è spesso l'instabilità.

L'Inevitabile Aumento delle Tensioni Interne

Quando un pezzo viene temprato, la superficie si raffredda e si contrae molto più velocemente dell'interno. Questo raffreddamento differenziale e la trasformazione di fase in martensite (che comporta una leggera espansione di volume) generano immense tensioni interne all'interno del materiale.

Il Rischio di Distorsione e Fessurazione

Se queste tensioni interne superano la resistenza del materiale, il pezzo si distorcerà (si deformerà) o, nel peggiore dei casi, si fessurerà. Questo è il rischio principale associato alla tempra, specialmente quando si utilizzano mezzi tempranti aggressivi su forme complesse o acciai ad alto tenore di carbonio.

La Necessità della Rinvenimento

A causa della sua estrema fragilità e delle elevate tensioni interne, un pezzo temprato viene raramente utilizzato nel suo stato "come temprato". È quasi sempre seguito da un secondo processo di trattamento termico chiamato rinvenimento.

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1200°F). Questo processo allevia le tensioni interne e consente la precipitazione di parte del carbonio, aumentando la duttilità e la tenacità del materiale, diminuendo solo moderatamente la sua durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di tempra ideale è dettata interamente dalle proprietà finali richieste dal tuo componente.

- Se il tuo obiettivo principale è la massima durezza superficiale: Utilizza una tempra rapida (acqua/salsamoia) su un acciaio adatto, ma sappi che un successivo rinvenimento è obbligatorio per ridurre la fragilità per quasi tutte le applicazioni.

- Se il tuo obiettivo principale è bilanciare resistenza e tenacità: Scegli un acciaio legato con maggiore temprabilità e utilizza una tempra meno severa (olio) per gestire le tensioni interne e ridurre il rischio di fessurazione.

- Se il tuo obiettivo principale è minimizzare la distorsione su un pezzo complesso: Seleziona un acciaio per utensili autoindurente che è specificamente progettato per raggiungere un'elevata durezza con la lenta velocità di raffreddamento di una tempra ad aria.

In definitiva, padroneggiare la tempra significa controllare la velocità di raffreddamento per ottenere un equilibrio preciso e prevedibile tra resistenza, tenacità e stabilità dimensionale.

Tabella Riepilogativa:

| Fattore Chiave di Tempra | Descrizione | Esempi Comuni |

|---|---|---|

| Mezzo di Tempra | Fluido o gas che controlla la velocità di raffreddamento | Acqua, Olio, Aria, Salsamoia, Polimeri |

| Temprabilità del Materiale | Capacità di formare martensite durante il raffreddamento | Acciaio ad alto tenore di carbonio, Acciai legati |

| Microstruttura Risultante | Disposizione atomica dopo raffreddamento rapido | Martensite (dura, fragile) |

| Processo Successivo | Passaggio essenziale per ridurre la fragilità | Rinvenimento (riscaldamento a temperatura inferiore) |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio?

La tempra è un passaggio critico nel trattamento termico e disporre dell'attrezzatura giusta è essenziale per risultati coerenti e affidabili. In KINTEK, siamo specializzati in forni da laboratorio e sistemi di tempra di alta qualità progettati per la scienza dei materiali e la metallurgia. Che tu stia lavorando con acciaio, leghe o altri materiali, le nostre soluzioni ti aiutano a controllare accuratamente le velocità di raffreddamento per ottenere il perfetto equilibrio tra durezza e tenacità.

Contattaci oggi stesso per discutere le tue specifiche esigenze di trattamento termico e scoprire come KINTEK può migliorare le capacità del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto – costruiamo insieme materiali più resistenti.

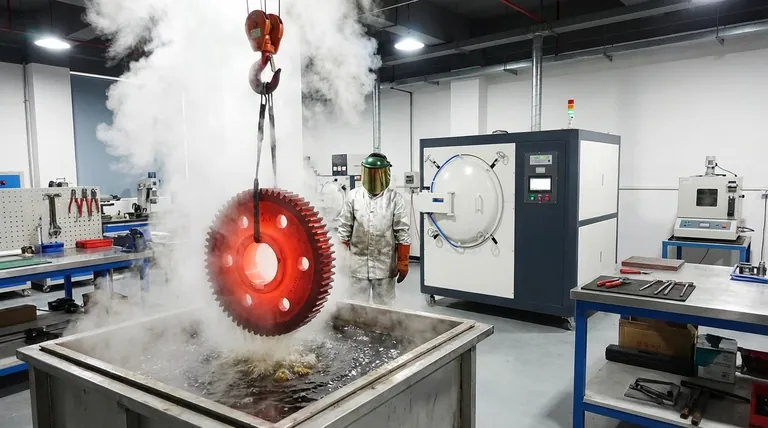

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo