Nel contesto dei MEMS, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione fondamentale utilizzato per costruire film sottili e solidi di materiale su un substrato, tipicamente un wafer di silicio. Funziona introducendo gas precursori reattivi in una camera, che poi subiscono una reazione chimica sulla superficie riscaldata del substrato per formare lo strato di materiale desiderato, lasciando sottoprodotti gassosi che vengono scaricati.

Nella sua essenza, la CVD non è semplicemente una tecnica di rivestimento; è un metodo di costruzione preciso, dal basso verso l'alto. Permette agli ingegneri di costruire gli strati funzionali e strutturali di dispositivi microscopici, uno strato atomico alla volta, direttamente da una fase gassosa.

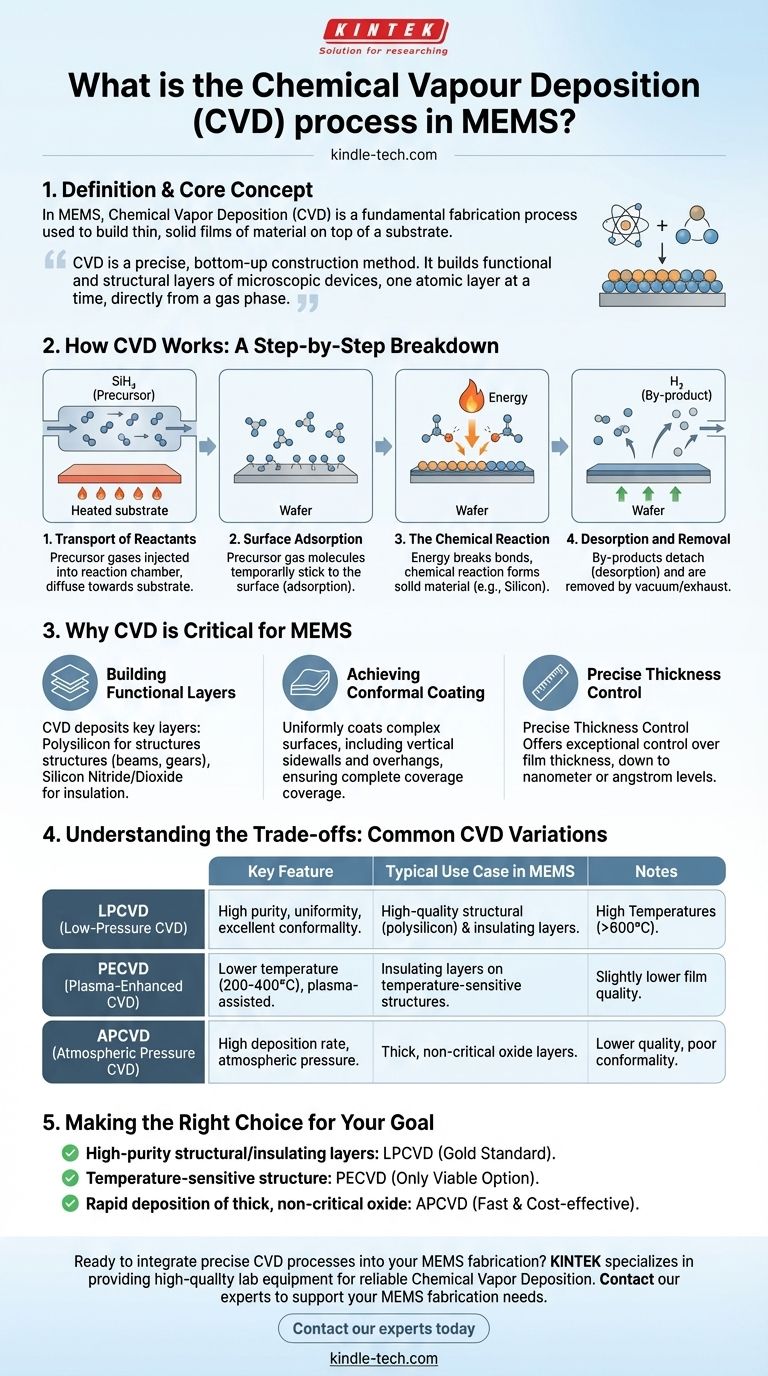

Come funziona la CVD: una ripartizione passo-passo

Il processo CVD può essere inteso come una sequenza di quattro eventi critici che trasformano il gas in un film solido e di elevata purezza.

Passo 1: Trasporto dei reagenti

I gas precursori, che contengono gli atomi necessari per il film finale (ad esempio, silano, SiH₄, per il silicio), vengono iniettati con precisione in una camera di reazione. Questi gas si diffondono attraverso la camera e si muovono verso il wafer del substrato.

Passo 2: Adsorbimento superficiale

Una volta che le molecole di gas precursore raggiungono il wafer, "atterrano" e si attaccano temporaneamente alla superficie. Questo processo, noto come adsorbimento, è un prerequisito per qualsiasi reazione chimica.

Passo 3: La reazione chimica

L'energia, tipicamente sotto forma di alta temperatura, viene applicata al substrato. Questa energia rompe i legami chimici nelle molecole del gas precursore, causando una reazione che deposita il materiale solido desiderato (come silicio o nitruro di silicio) sulla superficie.

Passo 4: Desorbimento e rimozione

La reazione chimica crea anche sottoprodotti gassosi indesiderati (ad esempio, idrogeno gassoso dal silano). Questi sottoprodotti si staccano dalla superficie del substrato in un processo chiamato desorbimento e vengono continuamente rimossi dalla camera da un sistema di vuoto o di scarico.

Perché la CVD è fondamentale per i MEMS

La CVD non è solo una delle tante opzioni; le sue capacità uniche sono essenziali per creare le complesse strutture tridimensionali che si trovano nei dispositivi MEMS.

Costruzione di strati funzionali

I dispositivi MEMS sono costruiti strato per strato. La CVD è il metodo principale per depositare i più importanti di questi strati, inclusi il polisilicio per i componenti strutturali (come travi e ingranaggi) e il nitruro di silicio o il biossido di silicio per l'isolamento elettrico.

Ottenimento di un rivestimento conforme

Una delle caratteristiche più potenti della CVD è la sua capacità di produrre film conformi. Ciò significa che lo strato depositato riveste uniformemente tutte le superfici di una struttura microscopica, comprese le pareti laterali verticali e sotto le sporgenze, garantendo una copertura completa e affidabile.

Controllo preciso dello spessore

Le prestazioni di un dispositivo MEMS spesso dipendono dallo spessore preciso dei suoi strati. La CVD offre un controllo eccezionale, consentendo la deposizione di film con spessori controllati fino al livello nanometrico o addirittura angstrom.

Comprendere i compromessi: variazioni comuni della CVD

Diverse fasi di fabbricazione MEMS hanno requisiti diversi per temperatura, qualità del film e velocità di deposizione. Di conseguenza, vengono utilizzate diverse varianti di CVD, ognuna con compromessi distinti.

LPCVD (CVD a bassa pressione)

Operando a pressioni molto basse, la LPCVD è il cavallo di battaglia per film di alta qualità nei MEMS. Produce film con eccellente purezza, uniformità di spessore e conformità eccezionale. Il suo principale compromesso è il requisito di temperature molto elevate (spesso >600°C), rendendola inadatta per la lavorazione in fasi successive dopo che i metalli sono stati depositati.

PECVD (CVD assistita da plasma)

La PECVD utilizza un plasma ricco di energia per assistere la reazione chimica. Questa differenza cruciale consente la deposizione a temperature molto più basse (tipicamente 200-400°C). Questo la rende essenziale per depositare strati isolanti su strutture che contengono già materiali sensibili alla temperatura come l'alluminio. Il compromesso è spesso una qualità e purezza del film leggermente inferiori rispetto alla LPCVD.

APCVD (CVD a pressione atmosferica)

Come suggerisce il nome, questo processo funziona a normale pressione atmosferica. È molto veloce e ha un'elevata velocità di deposizione, ma tipicamente produce film di qualità inferiore con scarsa conformità. Viene utilizzata principalmente per depositare strati di ossido spessi e semplici dove la precisione non è la preoccupazione principale.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo CVD è una decisione critica basata sui requisiti specifici della fase di fabbricazione.

- Se il tuo obiettivo principale sono strati strutturali o isolanti di elevata purezza: la LPCVD è lo standard aureo per la creazione dei componenti principali di un dispositivo MEMS.

- Se il tuo obiettivo principale è depositare un film su una struttura sensibile alla temperatura: la PECVD è l'unica opzione praticabile, proteggendo gli strati precedentemente depositati da danni da calore.

- Se il tuo obiettivo principale è la deposizione rapida di un ossido spesso e non critico: la APCVD offre una soluzione rapida ed economica.

In definitiva, la Deposizione Chimica da Fase Vapore è la tecnica fondamentale che consente la costruzione stessa della complessa architettura multistrato dei moderni micro-dispositivi.

Tabella riassuntiva:

| Variazione CVD | Caratteristica chiave | Caso d'uso tipico nei MEMS |

|---|---|---|

| LPCVD | Elevata purezza e uniformità, eccellente conformità | Strati strutturali (polisilicio) e isolanti di alta qualità |

| PECVD | Bassa temperatura (200-400°C), assistita da plasma | Strati isolanti su strutture sensibili alla temperatura |

| APCVD | Elevata velocità di deposizione, pressione atmosferica | Strati di ossido spessi e non critici |

Pronto a integrare processi CVD precisi nella tua fabbricazione MEMS? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per una Deposizione Chimica da Fase Vapore affidabile. Che tu stia sviluppando nuovi micro-dispositivi o ottimizzando la tua linea di produzione, la nostra esperienza ti garantisce di raggiungere la qualità del film, la conformità e il controllo dello spessore che i tuoi progetti richiedono. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche di fabbricazione MEMS del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse