In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo che costruisce un film sottile solido ad alte prestazioni su una superficie da una reazione chimica in un gas. Un precursore chimico volatile viene introdotto in una camera a vuoto contenente l'oggetto da rivestire. Quando la camera viene riscaldata, il gas precursore reagisce o si decompone sulla superficie calda dell'oggetto, depositando un rivestimento uniforme e di elevata purezza, uno strato di atomi alla volta.

La Deposizione Chimica da Fase Vapore non è semplicemente spruzzare un materiale su una superficie; è un metodo per far crescere un nuovo strato solido di elevata purezza direttamente su un substrato attraverso una reazione chimica controllata, apprezzato per la sua capacità di creare film eccezionalmente durevoli e uniformi.

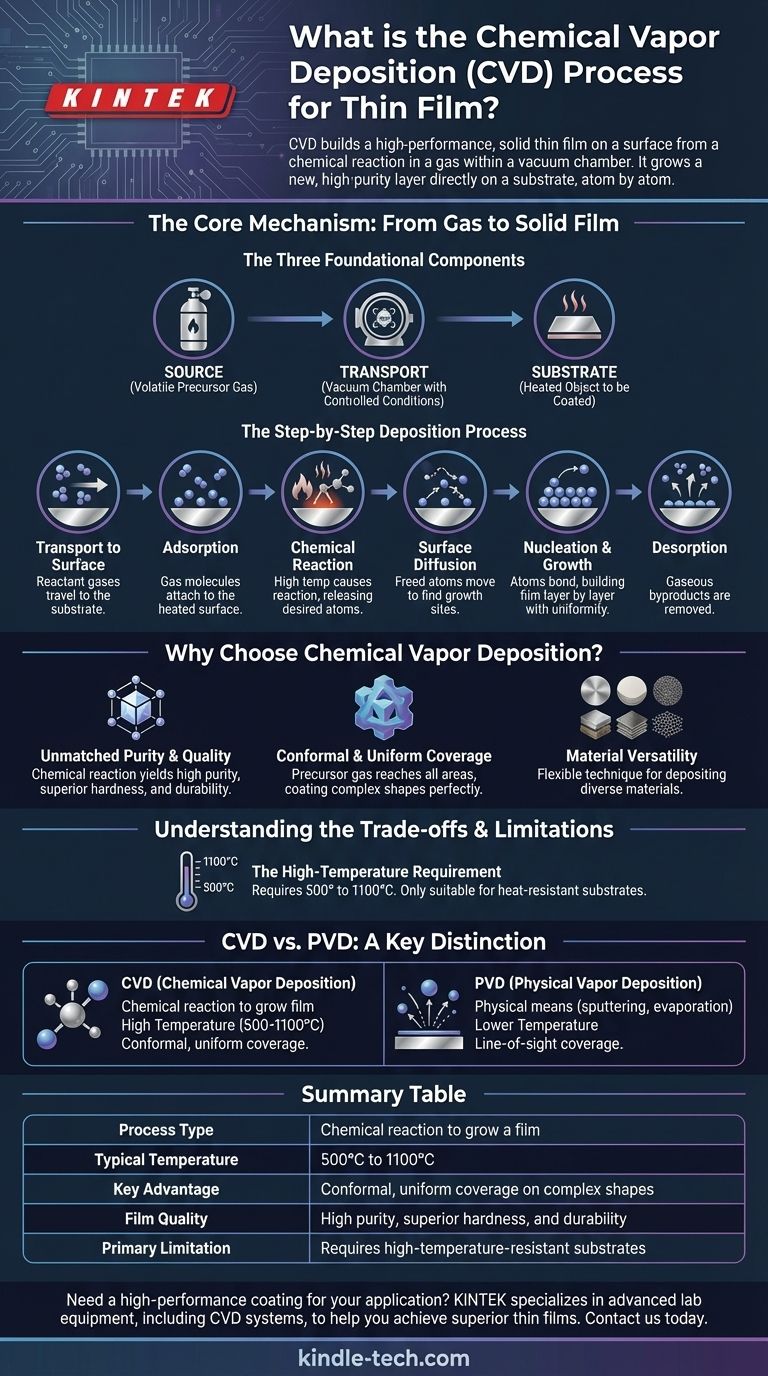

Il Meccanismo Fondamentale: Dal Gas al Film Solido

Per capire come funziona la CVD, è meglio scomporla nei suoi componenti fondamentali e nella precisa sequenza di eventi che trasformano un gas in un rivestimento solido.

I Tre Componenti Fondamentali

Ogni processo di deposizione sotto vuoto, inclusa la CVD, coinvolge tre elementi chiave.

- La Sorgente: Nella CVD, la sorgente non è un blocco solido di materiale ma uno o più gas precursori volatili. Questi sono prodotti chimici scelti specificamente per contenere gli atomi necessari per il film finale.

- Il Trasporto: I gas precursori vengono trasportati in una camera a vuoto sigillata dove condizioni come pressione e temperatura sono controllate con precisione.

- Il Substrato: Questo è l'oggetto o il materiale che verrà rivestito. Viene riscaldato a una specifica temperatura di reazione, che è fondamentale per guidare il processo di deposizione.

Il Processo di Deposizione Passo Dopo Passo

Una volta che i gas precursori entrano nella camera e raggiungono il substrato riscaldato, inizia una reazione a catena altamente controllata in sei fasi.

- Trasporto alla Superficie: I gas reagenti viaggiano attraverso la camera a vuoto e arrivano sulla superficie del substrato.

- Adsorbimento: Le molecole di gas si attaccano fisicamente, o adsorbono, sulla superficie riscaldata del substrato.

- Reazione Chimica: L'alta temperatura del substrato agisce da catalizzatore, facendo reagire o decomporre le molecole di gas adsorbite, liberando gli atomi desiderati per il film.

- Diffusione Superficiale: Questi atomi appena liberati si muovono sulla superficie per trovare posizioni stabili, note come siti di crescita.

- Nucleazione e Crescita: Gli atomi si legano ai siti di crescita, formando un nuovo strato solido. Questo processo si ripete, costruendo il film strato dopo strato con eccezionale uniformità.

- Desorbimento: I sottoprodotti gassosi della reazione chimica si staccano dalla superficie e vengono trasportati via dal sistema a vuoto.

Perché Scegliere la Deposizione Chimica da Fase Vapore?

La CVD viene scelta rispetto ad altri metodi quando la qualità e le proprietà del film finale sono la preoccupazione principale. Il suo esclusivo processo di crescita dal basso verso l'alto offre vantaggi distinti.

Purezza e Qualità Ineguagliabili

Poiché il film è costruito da una reazione chimica piuttosto che da un materiale sorgente fuso, può raggiungere una purezza molto maggiore. I rivestimenti risultanti sono noti per la durezza superiore e la resistenza ai danni rispetto ad altri metodi.

Copertura Conforme e Uniforme

Il gas precursore può raggiungere ogni area esposta del substrato, indipendentemente dalla sua forma. Ciò consente alla CVD di produrre un rivestimento conforme perfettamente uniforme che copre uniformemente componenti tridimensionali complessi.

Versatilità dei Materiali

La CVD è una tecnica estremamente flessibile in grado di depositare un'ampia gamma di materiali. Ciò include di tutto, dai semplici rivestimenti metallici e ceramici a materiali avanzati come il grafene.

Comprendere i Compromessi e le Limitazioni

Nonostante i suoi vantaggi, la CVD non è la soluzione per ogni applicazione. La sua limitazione principale è una diretta conseguenza del suo meccanismo centrale.

Il Requisito di Alta Temperatura

La CVD è un processo a caldo. Le temperature di deposizione rientrano tipicamente nell'intervallo di 500° a 1100°C. Questo calore intenso è necessario per guidare le reazioni chimiche sulla superficie del substrato.

Questo requisito significa che la CVD è adatta solo per substrati che possono resistere a queste alte temperature senza fondere, deformarsi o degradarsi.

CVD vs. PVD: Una Distinzione Chiave

L'alternativa principale alla CVD è la Deposizione Fisica da Fase Vapore (PVD). I metodi PVD come lo sputtering o l'evaporazione utilizzano mezzi fisici (ad esempio, bombardamento al plasma o fusione) per trasformare un materiale sorgente solido in un vapore, che poi si condensa sul substrato. I processi PVD spesso operano a temperature molto più basse, rendendoli adatti per plastiche e altri materiali sensibili al calore.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnica di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durezza, purezza e durabilità su un substrato resistente al calore: La CVD è la scelta superiore per creare un film integrato ad alte prestazioni.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero o alcune leghe: Devi rivolgerti a un processo a bassa temperatura come la Deposizione Fisica da Fase Vapore (PVD).

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su un componente complesso, senza linea di vista: La natura in fase gassosa della CVD le conferisce un netto vantaggio nel fornire una copertura conforme.

In definitiva, comprendere la differenza fondamentale tra la crescita chimica di un film (CVD) e la sua deposizione fisica (PVD) è la chiave per prendere una decisione informata.

Tabella Riepilogativa:

| Aspetto Chiave | Dettaglio del Processo CVD |

|---|---|

| Tipo di Processo | Reazione chimica per far crescere un film |

| Temperatura Tipica | Da 500°C a 1100°C |

| Vantaggio Chiave | Copertura conforme e uniforme su forme complesse |

| Qualità del Film | Elevata purezza, durezza e durabilità superiori |

| Limitazione Principale | Richiede substrati resistenti alle alte temperature |

Hai bisogno di un rivestimento ad alte prestazioni per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a ottenere film sottili superiori con purezza e durabilità ineguagliabili. La nostra esperienza è su misura per soddisfare le precise esigenze della ricerca e sviluppo di laboratorio.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e fornire le prestazioni del materiale di cui hai bisogno. Mettiti in contatto tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato