In sostanza, la deposizione chimica da vapore (CVD) è un processo di produzione altamente controllato utilizzato per creare film sottili e solidi su una superficie, nota come substrato. Lo realizza non spruzzando o verniciando, ma introducendo gas reattivi in una camera, i quali subiscono una reazione chimica direttamente sulla superficie del substrato per far crescere lo strato di materiale desiderato strato dopo strato.

Il principio fondamentale della CVD è la trasformazione, non il trasporto. Utilizza reazioni chimiche in stato gassoso per sintetizzare un materiale solido completamente nuovo e di elevata purezza direttamente su un componente, ottenendo un rivestimento eccezionalmente uniforme e denso.

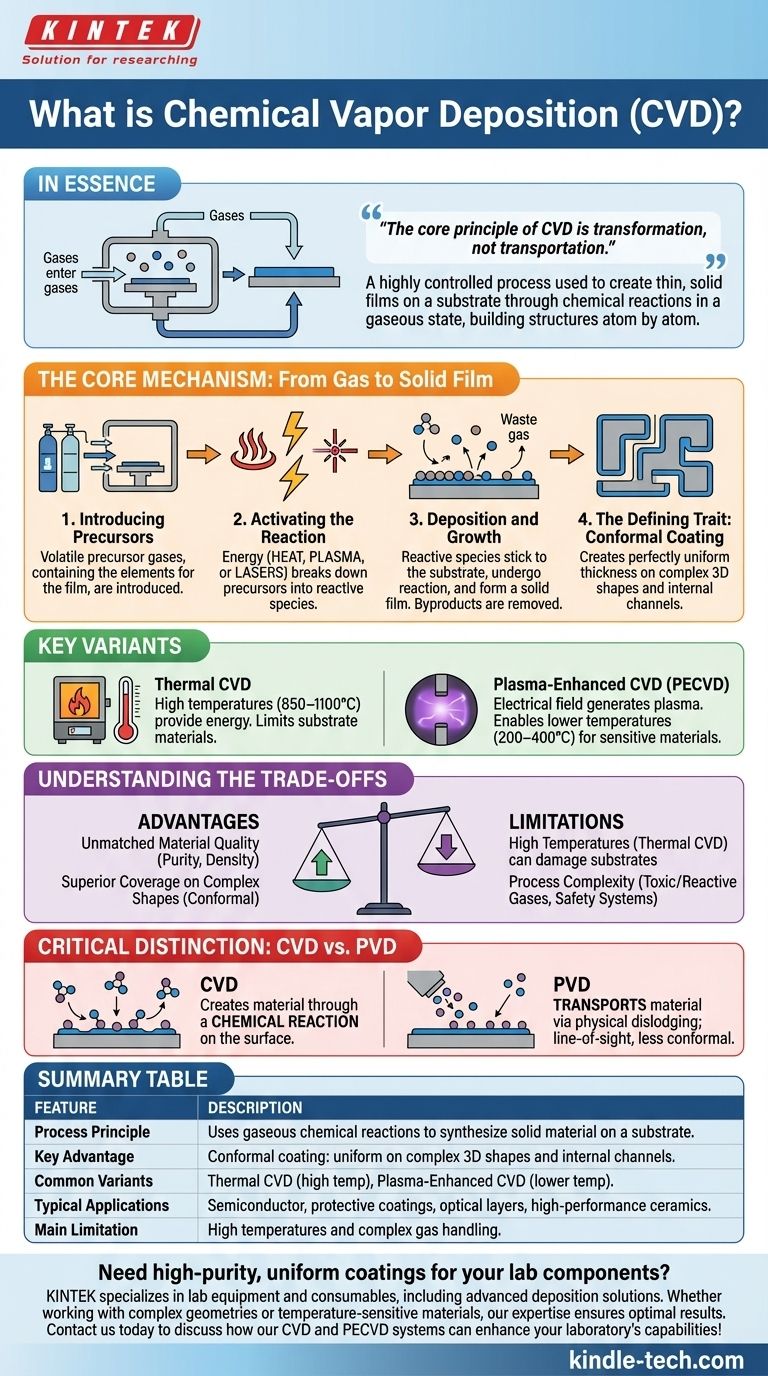

Il Meccanismo Centrale: Dal Gas al Film Sottile

Per comprendere la CVD, è meglio considerarla come la costruzione di una struttura atomo per atomo a partire da blocchi chimici presenti nell'aria. Il processo segue alcuni passaggi fondamentali.

Introduzione dei Precursori

Il processo inizia introducendo gas precursori volatili in una camera di reazione contenente il pezzo da lavorare. Questi precursori sono composti chimici che contengono gli elementi specifici necessari per il film finale.

Attivazione della Reazione

Viene fornita energia alla camera per scomporre i gas precursori in molecole o atomi più reattivi. Questa energia è più comunemente calore, ma può anche essere plasma o laser, il che consente un maggiore controllo sul processo.

Deposizione e Crescita

Queste specie chimiche reattive si muovono attraverso la camera e si adsorbono (aderiscono) sulla superficie del substrato. Qui, subiscono una reazione chimica che deposita il materiale solido desiderato, formando un film sottile. Gli altri sottoprodotti chimici della reazione sono volatili e vengono rimossi dalla camera come gas di scarico.

Il Tratto Distintivo: Rivestimento Conforme

Poiché la deposizione avviene da una fase gassosa che circonda l'oggetto, la CVD eccelle nel creare un rivestimento perfettamente uniforme. Lo spessore del film è costante su tutte le superfici, incluse geometrie 3D complesse, canali interni e angoli acuti—una caratteristica nota come copertura conforme.

Principali Varianti del Processo CVD

Diversi metodi di fornitura di energia danno origine a diversi tipi principali di CVD, ognuno adatto ad applicazioni diverse.

CVD Termica

Questa è la forma classica del processo, che si basa su alte temperature (spesso 850–1100°C) per fornire l'energia necessaria alla reazione chimica. Sebbene efficace, il calore intenso limita i tipi di materiali substrato che possono essere rivestiti senza subire danni.

CVD Potenziata al Plasma (PECVD)

Per superare i limiti di temperatura della CVD termica, la PECVD utilizza un campo elettrico per generare un plasma—uno stato gassoso ad alta energia. L'energia del plasma è molto efficace nello scomporre i gas precursori, consentendo alla deposizione di avvenire a temperature del substrato molto più basse (tipicamente 200–400°C). Ciò apre la porta al rivestimento di materiali sensibili alla temperatura.

Comprendere i Compromessi

Come ogni processo avanzato, la CVD comporta un equilibrio tra vantaggi potenti e limitazioni specifiche.

Vantaggio: Qualità del Materiale e Versatilità Senza Paragoni

La CVD può produrre film di eccezionale purezza e densità. Controllando con precisione i gas precursori e le condizioni di reazione, gli ingegneri possono mettere a punto la composizione chimica, la struttura cristallina e la dimensione dei grani del film. Ciò consente la deposizione di una vasta gamma di materiali, inclusi metalli, leghe e ceramiche ad alte prestazioni.

Vantaggio: Copertura Superiore su Forme Complesse

La natura conforme della CVD è un vantaggio significativo rispetto ai processi a linea di vista come la deposizione fisica da vapore (PVD). Laddove la PVD fatica a rivestire angoli interni o forme complesse, la CVD fornisce un film uniforme ovunque il gas possa raggiungere.

Limitazione: Alte Temperature e Complessità del Processo

Lo svantaggio principale della CVD termica tradizionale è l'alta temperatura richiesta, che può danneggiare o deformare molti materiali substrato. Sebbene la PECVD mitighi questo problema, la chimica coinvolta può essere complessa. I gas precursori sono spesso tossici, infiammabili o corrosivi, richiedendo sistemi sofisticati di manipolazione e sicurezza.

Distinzione Critica: CVD vs. PVD

È fondamentale non confondere la CVD con processi fisici come "spruzzatura" o sputtering, che rientrano nella categoria della Deposizione Fisica da Vapore (PVD).

- La CVD crea un materiale attraverso una reazione chimica sulla superficie.

- La PVD trasporta un materiale rimuovendo fisicamente atomi da una sorgente solida e facendoli depositare sul substrato. La PVD è tipicamente un processo a linea di vista ed è meno efficace nel rivestire geometrie complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dai vincoli del materiale e dal risultato desiderato per il pezzo finito.

- Se la tua attenzione principale è rivestire una forma 3D complessa o ottenere la massima purezza e densità del film: La CVD è probabilmente la scelta superiore grazie alla sua natura conforme e al processo di sintesi chimica.

- Se stai rivestendo un materiale sensibile alla temperatura come un polimero o una lega a basso punto di fusione: È essenziale una variante a bassa temperatura come la CVD potenziata al plasma (PECVD), oppure potresti dover considerare un'alternativa PVD.

- Se il tuo obiettivo è depositare un film semplice su una superficie piana in modo rapido ed economico: Un processo fisico come lo sputtering (PVD) potrebbe essere una soluzione più efficiente.

In definitiva, scegliere il processo giusto significa abbinare le capacità uniche della tecnologia ai requisiti ingegneristici specifici del tuo progetto.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio del Processo | Utilizza reazioni chimiche in stato gassoso per sintetizzare un materiale solido direttamente su un substrato. |

| Vantaggio Chiave | Rivestimento conforme: spessore uniforme su forme 3D complesse, canali interni e angoli acuti. |

| Varianti Comuni | CVD Termica (alta temperatura), CVD potenziata al plasma (PECVD, temperatura più bassa). |

| Applicazioni Tipiche | Produzione di semiconduttori, rivestimenti protettivi, strati ottici e ceramiche ad alte prestazioni. |

| Limitazione Principale | Alte temperature (nella CVD termica) e manipolazione complessa dei gas precursori reattivi. |

Hai bisogno di rivestimenti uniformi e di elevata purezza per i tuoi componenti di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, incluse soluzioni di deposizione avanzate adattate alle tue esigenze di ricerca o produzione. Sia che tu lavori con geometrie complesse o materiali sensibili alla temperatura, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come i nostri sistemi CVD e PECVD possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione