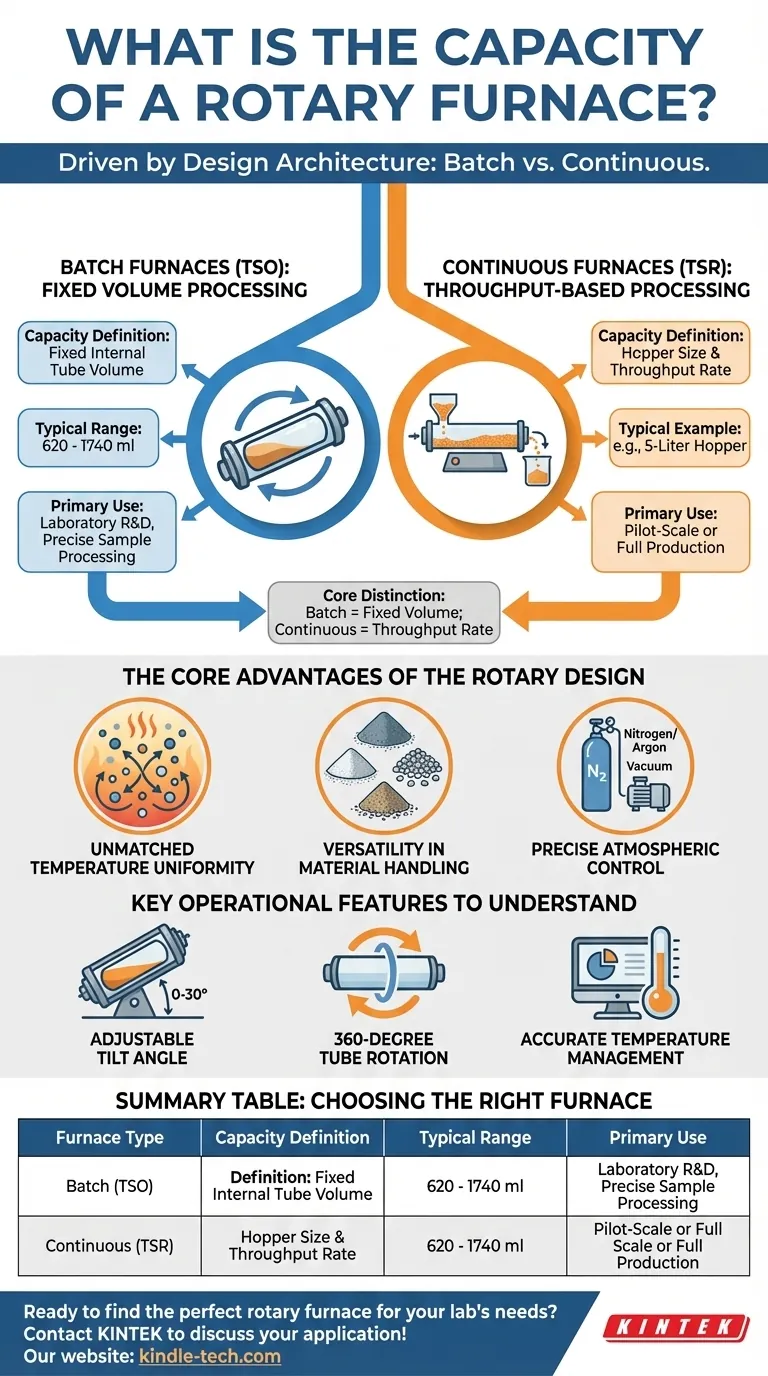

La capacità di un forno rotante dipende interamente dalla sua architettura di progettazione. Questi forni sono costruiti in due configurazioni distinte: modelli per la lavorazione a lotti con capacità fisse e più piccole, o modelli per la lavorazione continua progettati per la produzione ad alta produttività, dove la capacità è limitata da tramogge esterne.

La distinzione fondamentale è semplice: i forni a lotti sono definiti da un volume di lavorazione fisso, tipicamente misurato in millilitri per il lavoro di laboratorio, mentre i forni continui sono definiti dalla loro velocità di produzione e dalla dimensione dei loro sistemi di alimentazione, spesso misurati in litri.

Le due architetture dei forni rotanti

Il fattore più critico che determina la capacità e l'applicazione di un forno rotante è se opera a lotti o in continuo. Questa è la scelta progettuale fondamentale che ne detta l'uso.

Forni a lotti (TSO): lavorazione a volume fisso

I forni rotanti a lotti sono progettati per trattare una singola quantità definita di materiale alla volta.

La loro capacità è misurata dal volume interno del tubo di lavorazione. L'intervallo tipico per questi forni è tra 620 e 1740 ml.

Questa architettura è ideale per la ricerca di laboratorio, lo sviluppo di materiali e qualsiasi applicazione che richieda un controllo preciso su un campione specifico e finito.

Forni continui (TSR): lavorazione basata sulla produttività

I forni rotanti continui sono costruiti per un flusso di materiale ininterrotto e costante.

La loro "capacità" non è una misura del volume interno del tubo, ma piuttosto della dimensione delle tramogge di alimentazione e raccolta. Ad esempio, un sistema potrebbe utilizzare una tramoggia da 5 litri per alimentare costantemente il materiale attraverso la zona di riscaldamento.

Questo design è adatto per la produzione su scala pilota o per ambienti di produzione a pieno regime dove la produttività costante è l'obiettivo primario.

I principali vantaggi del design rotante

Oltre alla capacità, la ragione per scegliere un forno rotante risiede nella sua unica capacità di manipolare i materiali durante la lavorazione termica.

Uniformità di temperatura ineguagliabile

La rotazione costante del tubo del forno assicura che il materiale all'interno sia accuratamente miscelato. Questa azione elimina i punti caldi e i gradienti di temperatura, portando a un trattamento termico eccezionalmente uniforme.

Versatilità nella movimentazione dei materiali

I forni rotanti eccellono nella lavorazione di un'ampia varietà di tipi di materiali. Possono riscaldare efficacemente polveri, granuli e altri solidi che sarebbero difficili da riscaldare in modo uniforme in un forno statico.

Controllo atmosferico preciso

Questi sistemi sono progettati per applicazioni ad alta purezza. Possono operare con atmosfere specifiche introducendo gas come azoto o argon, oppure possono essere utilizzati in condizioni di vuoto con una pompa esterna.

Caratteristiche operative chiave da comprendere

Diverse caratteristiche chiave consentono la precisione e l'efficienza di un forno rotante.

Angolo di inclinazione regolabile

L'intero corpo del forno può essere tipicamente inclinato, spesso tra 0 e 30 gradi. Ciò consente agli operatori di controllare il tempo di permanenza e la velocità di flusso del materiale attraverso il tubo di riscaldamento.

Rotazione del tubo a 360 gradi

La rotazione completa del tubo è il meccanismo centrale per la miscelazione. Questa agitazione costante garantisce che ogni particella sia esposta alle stesse condizioni di lavorazione.

Gestione accurata della temperatura

I moderni forni rotanti utilizzano sofisticati sistemi di controllo computerizzati per gestire la temperatura. Ciò consente un'elevata precisione e garantisce la qualità e la ripetibilità del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La selezione del forno rotante corretto richiede una chiara comprensione del tuo obiettivo di lavorazione primario.

- Se il tuo obiettivo principale è la ricerca e sviluppo su scala di laboratorio: Un forno a lotti (TSO) è la scelta corretta, poiché il suo volume fisso (620-1740 ml) è progettato per un controllo preciso su campioni discreti.

- Se il tuo obiettivo principale è la produzione continua: Un forno continuo (TSR) è necessario per la sua capacità di alta produttività, che è determinata dalla dimensione della tramoggia.

- Se il tuo obiettivo principale è ottenere una perfetta distribuzione del calore: Il meccanismo rotante stesso è la caratteristica chiave, poiché la sua capacità di miscelare e far cadere il materiale è superiore a qualsiasi design di forno statico.

In definitiva, abbinare l'architettura del forno – a lotti o continuo – al tuo specifico obiettivo di lavorazione del materiale è la chiave per un risultato di successo.

Tabella riassuntiva:

| Tipo di Forno | Definizione della Capacità | Intervallo Tipico | Uso Primario |

|---|---|---|---|

| A Lotti (TSO) | Volume interno fisso del tubo | 620 - 1740 ml | R&S di laboratorio, lavorazione precisa di campioni |

| Continuo (TSR) | Dimensione della tramoggia e velocità di produzione | es., tramoggia da 5 litri | Produzione su scala pilota o completa |

Pronto a trovare il forno rotante perfetto per le esigenze del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni rotanti sia a lotti che continui. Sia che tu richieda un controllo preciso della temperatura per la R&S o capacità di alta produttività per la produzione, i nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere un riscaldamento uniforme, un controllo atmosferico preciso e una lavorazione superiore dei materiali.

Contattaci oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Forno rotativo elettrico di piccole dimensioni per la rigenerazione del carbone attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato