La brasatura è un processo di giunzione metallica in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto per azione capillare. Il metallo d'apporto, che ha un punto di fusione inferiore rispetto ai metalli base, si fonde e fluisce nello spazio, creando un legame metallurgico forte e permanente durante il raffreddamento.

Il successo di qualsiasi operazione di brasatura dipende dal controllo preciso e dall'equilibrio dei suoi due parametri più essenziali: temperatura di mantenimento e tempo. Raggiungere la combinazione corretta per i tuoi materiali specifici è il principio fondamentale per creare un giunto solido.

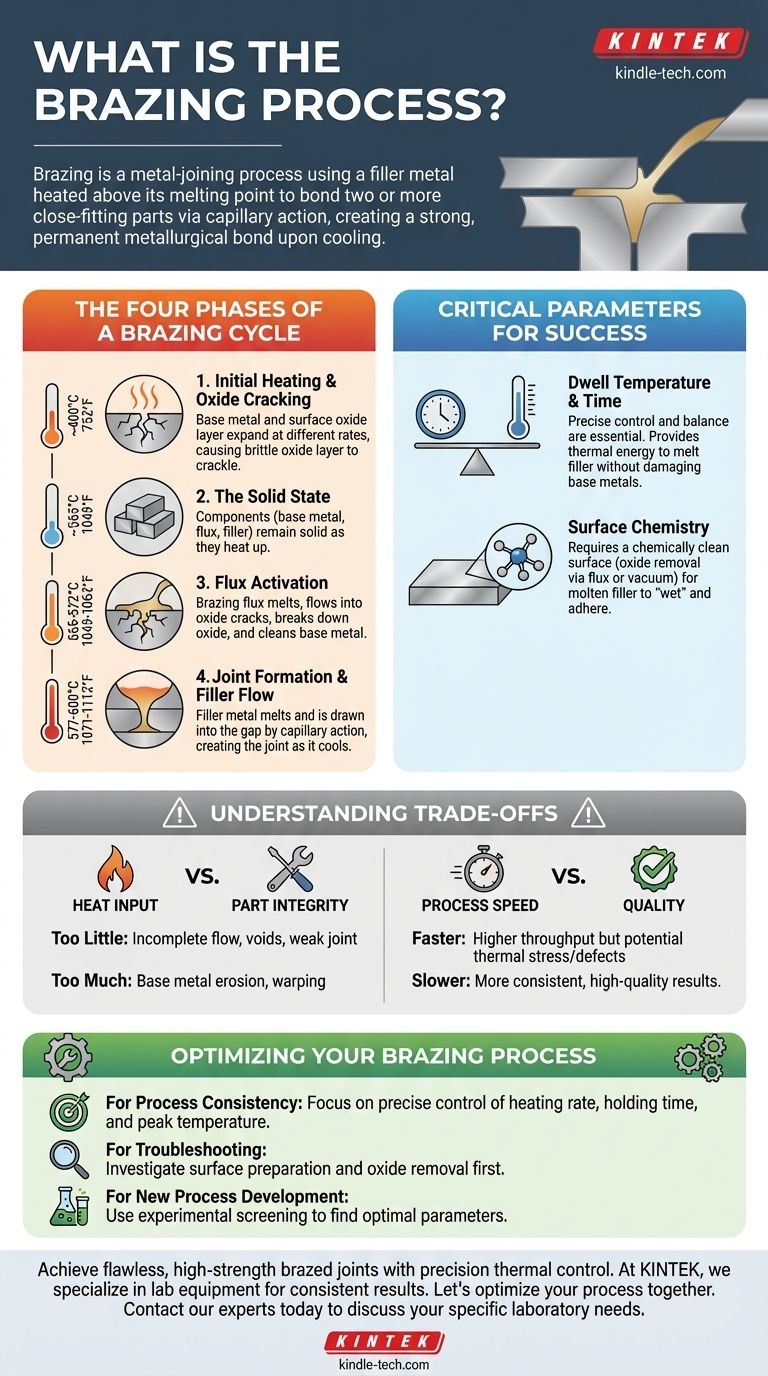

Le Quattro Fasi di un Ciclo di Brasatura

Per molti materiali comuni come l'alluminio, il processo di brasatura segue un ciclo termico distinto, in quattro fasi. Comprendere ogni fase è fondamentale per controllare il risultato.

Fase 1: Riscaldamento Iniziale e Crepatura dell'Ossido

Man mano che l'assemblaggio viene riscaldato, inizia ad espandersi. Intorno ai 400°C (752°F), il metallo base e il suo strato di ossido superficiale si espandono a velocità diverse, causando la crepatura dello strato di ossido fragile.

Fase 2: Lo Stato Solido

Al di sotto di circa 565°C (1049°F), tutti i componenti dell'assemblaggio—il metallo base, il flussante e il metallo d'apporto—rimangono nelle loro forme solide. Le parti si stanno semplicemente riscaldando.

Fase 3: Attivazione del Flussante

Tra 565-572°C (1049-1062°F), il flussante per brasatura si scioglie. Questo flussante liquido è chimicamente attivo e fluisce nelle crepe dello strato di ossido, decomponendolo e pulendo il metallo base sottostante per prepararlo al legame.

Fase 4: Flusso del Metallo d'Apporto e Formazione del Giunto

Una volta che la temperatura raggiunge 577-600°C (1071-1112°F), il metallo d'apporto si scioglie. Poiché la superficie è stata pulita dal flussante, il metallo d'apporto fuso viene attratto nello spazio tra le parti per azione capillare, creando il giunto brasato mentre si solidifica durante il raffreddamento.

I Parametri Critici per il Successo

Mentre il ciclo termico fornisce la struttura, diverse variabili devono essere gestite per garantire un giunto di alta qualità.

La Relazione Fondamentale: Tempo e Temperatura

Questi due parametri sono indissolubilmente legati. Un processo potrebbe richiedere un tempo di mantenimento di oltre 5 minuti a 577°C o un ciclo più breve di 1-8 minuti a una temperatura più elevata come 585°C. L'obiettivo è fornire energia termica sufficiente per fondere completamente il metallo d'apporto senza danneggiare i metalli base.

L'Importanza della Chimica Superficiale

Una brasatura riuscita è impossibile senza una superficie chimicamente pulita. Il processo si basa sulla rimozione del film di ossido superficiale, spesso con un flussante chimico o utilizzando un'atmosfera sotto vuoto, in modo che il metallo d'apporto fuso possa "bagnare" e aderire ai metalli base.

Considerazioni su Materiale e Design

Il tipo specifico di lega metallica, la forma e le dimensioni delle parti e la qualità richiesta del giunto finale influenzano tutti i parametri di processo ideali. Una parte grande e spessa richiederà una velocità di riscaldamento e un tempo di mantenimento diversi rispetto a una piccola e sottile.

Comprendere i Compromessi

L'ottimizzazione di un processo di brasatura implica il bilanciamento di fattori contrastanti per minimizzare i difetti e massimizzare la resistenza.

Apporto di Calore vs. Integrità della Parte

Il compromesso principale è tra l'applicazione di calore sufficiente per un tempo adeguato e il rischio di danneggiare i metalli base.

Troppo poco calore o tempo comporta un flusso incompleto del metallo d'apporto, portando a vuoti e a un giunto debole.

Troppo calore o tempo può causare l'erosione o la deformazione del metallo base. Tuttavia, in alcuni casi, tempi di mantenimento più lunghi alle temperature massime consentite possono migliorare il flusso del metallo d'apporto e, in ultima analisi, ridurre la quantità di scarti.

Velocità del Processo vs. Qualità

Velocità di riscaldamento più elevate e tempi di ciclo più brevi aumentano la produttività ma possono anche introdurre stress termici o una formazione incompleta del giunto se non controllati attentamente. Cicli più lenti e controllati spesso producono risultati più consistenti e di alta qualità.

Ottimizzare il Tuo Processo di Brasatura

Poiché sono in gioco così tanti fattori, i parametri ideali per un'applicazione non saranno perfetti per un'altra. L'approccio migliore è stabilire una base e affinarla attraverso test accurati.

- Se il tuo obiettivo principale è la coerenza del processo: Concentrati sul controllo preciso della velocità di riscaldamento, del tempo di mantenimento e della temperatura di picco all'interno di una finestra molto ristretta.

- Se stai risolvendo problemi di giunti falliti: Indaga sempre prima la preparazione della superficie; una pulizia e una rimozione dell'ossido improprie sono le cause più comuni di fallimento.

- Se stai sviluppando un nuovo processo: Utilizza lo screening sperimentale per determinare la combinazione ottimale di parametri per le tue leghe specifiche, la geometria delle parti e le capacità del forno.

In definitiva, padroneggiare il processo di brasatura significa comprendere e controllare questi principi fondamentali per creare giunti forti, affidabili e ripetibili.

Tabella riassuntiva:

| Fase di Brasatura | Intervallo di Temperatura Chiave | Azione Primaria |

|---|---|---|

| Fase 1: Riscaldamento Iniziale | ~400°C (752°F) | Il metallo base si espande, causando la crepatura dello strato di ossido. |

| Fase 2: Stato Solido | Sotto ~565°C (1049°F) | I componenti si riscaldano ma rimangono solidi. |

| Fase 3: Attivazione del Flussante | 565-572°C (1049-1062°F) | Il flussante si scioglie, pulisce la superficie del metallo base. |

| Fase 4: Formazione del Giunto | 577-600°C (1071-1112°F) | Il metallo d'apporto si scioglie, fluisce per azione capillare per formare il legame. |

Ottieni giunti brasati impeccabili e ad alta resistenza con un controllo termico di precisione.

Il successo della tua operazione di brasatura dipende dal preciso equilibrio tra temperatura di mantenimento e tempo. In KINTEK, siamo specializzati nelle attrezzature e nei materiali di consumo da laboratorio su cui i laboratori fanno affidamento per risultati coerenti e di alta qualità. Sia che tu stia sviluppando un nuovo processo o risolvendo problemi di giunti falliti, la nostra esperienza può aiutarti a ottimizzare i tuoi parametri per la massima resistenza e il minimo scarto.

Ottimizziamo insieme il tuo processo di brasatura. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici